Его используют для обработки деталей типа тел вращения (ступенчатых валов, поршневых пальцев, гильз, прутков, деталей подшипников качения и др.). Ведущий круг и шлифовальный (рабочий) круг вращаются в одном направлении, но с разной окружной скоростью. Скорость шлифовального круга (30— 50 м/с) в 75—80 раз превышает скорость ведущего круга. Вследствие этого сила трения между заготовкой и шлифовальным кругом меньше, чем между заготовкой и ведущим кругом. Поэтому окружная скорость заготовки близка к окружной скорости ведущего круга. В качестве ведущих кругов чаще используют мелкозернистые твердые круги на вулканитовой связке, реже — чугунные, стальные или алюминиевые круги. Опорная поверхность ножа, скошенная на угол 20—30° к линии центров, для уменьшения износа армируется твердым сплавом. На бесцентрово-шлифовальных станках используют следующие основные способы обработки заготовок.

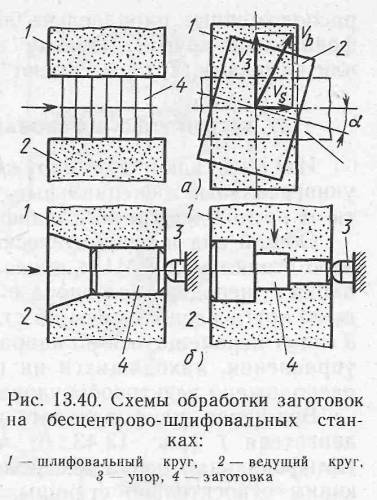

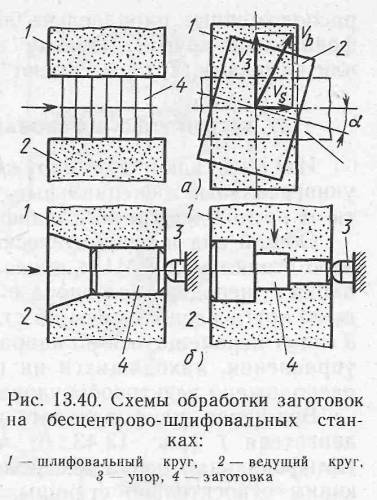

Бесцентровое шлифование напроход (рис. 13.40, а): продоль-

ное перемещение заготовки обеспечивается установкой оси ведущего круга на угол a^8° к оси шлифовального круга.

Бесцентровое шлифование до упора (13.40, б): осевое перемещение заготовки осуществляется до упора; затем ведущий круг отводят от детали в направлении, перпендикулярном к ее оси, и обработанная деталь выводится упором из рабочей зоны.

Врезное бесцентровое шлифование применяется для обработки ступенчатых и профильных заготовок. Заготовку укладывают на нож и ведущий круг, после чего шлифовальный круг перемещается на заготовку или наоборот. Ведущий круг при этом устанавливают под углом а = 20/30°, что обеспечивает прижим заготовки к торцовому упору. В ряде случаев используют опорный нож и ведущий круг ступенчатой формы в соответствии с профилем заготовки.

Бесцентровое шлифование применяют в серийном и массовом производстве. Оно отличается производительностью, в несколько раз превышающей производительность центрового шлифования. Его недостатками являются: сложность наладки при высоких требованиях к цилиндричности заготовки; невозможность получения поверхностей, концентрично расположенных относительно ранее обработанных центровых отверстий.

При шлифовании напроход обеспечивается точность формы детали в поперечном сечении 2,5 мкм, шероховатость Ra = = 0,32 / 0,16 мкм. При правке шлифовального круга (для рационального распределения нагрузки в зоне контакта) на его режущей поверхности создают четыре участка, имеющих разное назначение (рис. 13.41). Заборный конус 1 с углом, обеспечивающим надежный вход заготовок с предельной величиной припуска в зону шлифования, формируется на входе. Основную часть высоты Я круга занимает рабочий конус 2, обеспечивающий равно-

мерность съема припуска по линии контакта заготовки с кругом. Калибрующая часть 3 формирует заданную шероховатость поверхности, точность формы и размеров. Зона 4 с обратной конусностью обеспечивает правильный выход детали из зоны контакта с кругом. Для ввода заготовок в зону шлифования и вывода из нее, используются направляющие линейки,

расположенные параллельно линии контакта заготовки со шлифовальным кругом. Правку выполняют алмазными роликами или алмазами, которые имеют форму шлифовального круга.

13.27. БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЕ СТАНКИ

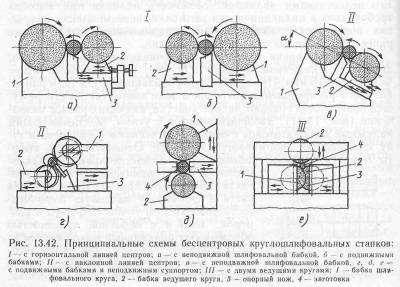

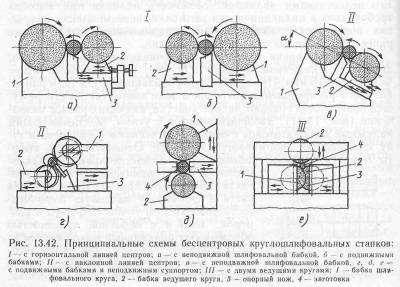

Их выпускают для наружного и внутреннего шлифования. универсальные и специальные. Они подразделяются в зависимости от расположения осей шлифовальных кругов (рис. 13.42).

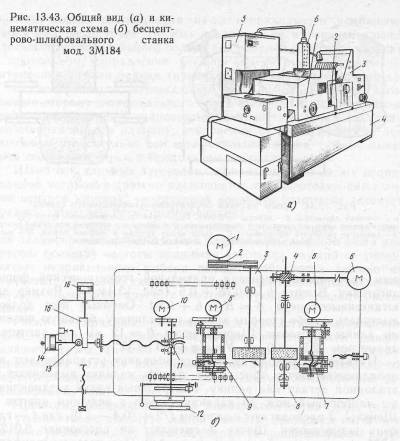

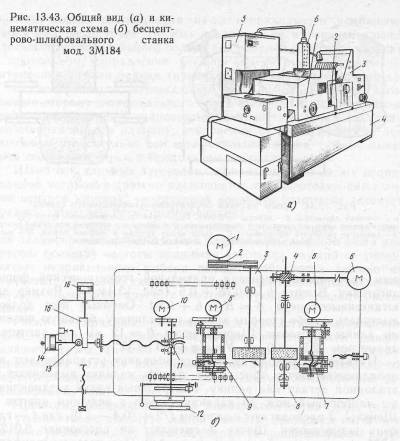

Общий вид и кинематическая схема бесцентрово-шлифовального станка мод. ЗМ184 показана на рис. 13.43. Шлифовальная бабка /, неподвижная опора с опорным ножом 2 и бабка 3 ведущего круга расположены на станине 4 (рис. 13.43, а). Бабки / и 3 могут перемещаться по направляющим по командам от органов управления, находящихся на панели управления 6. В шкафу 5 расположено электрооборудование станка.

Вращение шлифовального круга осуществляется от электродвигателя 1 (рис. 13.43, б) через клиноременную передачу 2. Шлифовальная бабка 3 перемещается по роликовым направляющим относительно станины. Шпиндель шлифовального круга установлен на гидродинамических подшипниках скольжения. Электродвигатель 6 через червячный редуктор 4 приводит во вращение шпиндель ведущего круга. Бабка 8 ведущего круга установлена на направляющих скольжения. Ускорение наладочных перемещений бабки 3 осуществляют от электродвигателя 10 через винтовую передачу с шариковой гайкой 11. Ручное пере-

мещение бабки 3 выполняют от маховика 12 через червячную передачу. Механизм 13 врезной подачи выполняет форсированную подачу от гидроцилиндра 14 и рабочие подачи от гидроцилиндра 16 и копира 15, Устройства 9 и 7 служат для правки шлифовального и ведущего кругов. Каретки устройств получают продольные перемещения от электродвигателей 5 через зубчатые передачи и передачу винт — гайка. Поперечные каретки устройств 9 и 7 перемещаются по копирам.

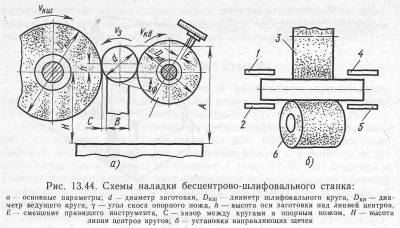

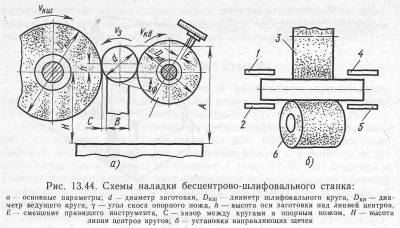

При наладке бесцентрово-шлифовальных станков осуществляют: выбор и балансировку кругов; установку заготовки между кругами; правку кругов; установку боковых направляющих; наладку систем охлаждения и автоматизации. Установка оси заготовки ниже или выше линии центров кругов является глав-

ным условием обеспечения правильной геометрической формы заготовки. Высота h = 0,\d -4- 0,5 (рис. 13.44, а). Размер для штангенвысотомера А = Н ± h + 0,5d Опорный нож должен выступать по обе стороны кругов на величину, большую половины длины заготовки. Ширина ножа В = 12 мм для заготовок диаметром 12,5—100 мм. Угол ф = 10 / 35°.

На входе и выходе из зоны шлифования устанавливают направляющие щечки (рис. 13.44, б). Их наладку выполняют по эталонной детали или валику. Контрольный валик устанавливают на опорный нож до касания только с ведущим кругом 6. Щечки 1, 2 располагают с зазором t/2 + (0,4 — 1,0), где t — глубина шлифования. Щечку 4 смещают на расстояние 0,012— 0,025 мм, а щечку 5 — на величину t/2. При врезном шлифовании вместо наладки щечек выполняют наладку упора и механизма выталкивания готовой детали. При шлифовании напроход угол поворота ведущего круга определяют по формуле sin а/2 = = Snp/Укв, где Snp — продольная подача заготовки, м/мин; vKB — окружная скорость ведущего круга 3, м/мин.

Автор - nastia19071991

Бесцентровое шлифование напроход (рис. 13.40, а): продоль-

ное перемещение заготовки обеспечивается установкой оси ведущего круга на угол a^8° к оси шлифовального круга.

Бесцентровое шлифование до упора (13.40, б): осевое перемещение заготовки осуществляется до упора; затем ведущий круг отводят от детали в направлении, перпендикулярном к ее оси, и обработанная деталь выводится упором из рабочей зоны.

Врезное бесцентровое шлифование применяется для обработки ступенчатых и профильных заготовок. Заготовку укладывают на нож и ведущий круг, после чего шлифовальный круг перемещается на заготовку или наоборот. Ведущий круг при этом устанавливают под углом а = 20/30°, что обеспечивает прижим заготовки к торцовому упору. В ряде случаев используют опорный нож и ведущий круг ступенчатой формы в соответствии с профилем заготовки.

Бесцентровое шлифование применяют в серийном и массовом производстве. Оно отличается производительностью, в несколько раз превышающей производительность центрового шлифования. Его недостатками являются: сложность наладки при высоких требованиях к цилиндричности заготовки; невозможность получения поверхностей, концентрично расположенных относительно ранее обработанных центровых отверстий.

При шлифовании напроход обеспечивается точность формы детали в поперечном сечении 2,5 мкм, шероховатость Ra = = 0,32 / 0,16 мкм. При правке шлифовального круга (для рационального распределения нагрузки в зоне контакта) на его режущей поверхности создают четыре участка, имеющих разное назначение (рис. 13.41). Заборный конус 1 с углом, обеспечивающим надежный вход заготовок с предельной величиной припуска в зону шлифования, формируется на входе. Основную часть высоты Я круга занимает рабочий конус 2, обеспечивающий равно-

мерность съема припуска по линии контакта заготовки с кругом. Калибрующая часть 3 формирует заданную шероховатость поверхности, точность формы и размеров. Зона 4 с обратной конусностью обеспечивает правильный выход детали из зоны контакта с кругом. Для ввода заготовок в зону шлифования и вывода из нее, используются направляющие линейки,

расположенные параллельно линии контакта заготовки со шлифовальным кругом. Правку выполняют алмазными роликами или алмазами, которые имеют форму шлифовального круга.

13.27. БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЕ СТАНКИ

Их выпускают для наружного и внутреннего шлифования. универсальные и специальные. Они подразделяются в зависимости от расположения осей шлифовальных кругов (рис. 13.42).

Общий вид и кинематическая схема бесцентрово-шлифовального станка мод. ЗМ184 показана на рис. 13.43. Шлифовальная бабка /, неподвижная опора с опорным ножом 2 и бабка 3 ведущего круга расположены на станине 4 (рис. 13.43, а). Бабки / и 3 могут перемещаться по направляющим по командам от органов управления, находящихся на панели управления 6. В шкафу 5 расположено электрооборудование станка.

Вращение шлифовального круга осуществляется от электродвигателя 1 (рис. 13.43, б) через клиноременную передачу 2. Шлифовальная бабка 3 перемещается по роликовым направляющим относительно станины. Шпиндель шлифовального круга установлен на гидродинамических подшипниках скольжения. Электродвигатель 6 через червячный редуктор 4 приводит во вращение шпиндель ведущего круга. Бабка 8 ведущего круга установлена на направляющих скольжения. Ускорение наладочных перемещений бабки 3 осуществляют от электродвигателя 10 через винтовую передачу с шариковой гайкой 11. Ручное пере-

мещение бабки 3 выполняют от маховика 12 через червячную передачу. Механизм 13 врезной подачи выполняет форсированную подачу от гидроцилиндра 14 и рабочие подачи от гидроцилиндра 16 и копира 15, Устройства 9 и 7 служат для правки шлифовального и ведущего кругов. Каретки устройств получают продольные перемещения от электродвигателей 5 через зубчатые передачи и передачу винт — гайка. Поперечные каретки устройств 9 и 7 перемещаются по копирам.

При наладке бесцентрово-шлифовальных станков осуществляют: выбор и балансировку кругов; установку заготовки между кругами; правку кругов; установку боковых направляющих; наладку систем охлаждения и автоматизации. Установка оси заготовки ниже или выше линии центров кругов является глав-

ным условием обеспечения правильной геометрической формы заготовки. Высота h = 0,\d -4- 0,5 (рис. 13.44, а). Размер для штангенвысотомера А = Н ± h + 0,5d Опорный нож должен выступать по обе стороны кругов на величину, большую половины длины заготовки. Ширина ножа В = 12 мм для заготовок диаметром 12,5—100 мм. Угол ф = 10 / 35°.

На входе и выходе из зоны шлифования устанавливают направляющие щечки (рис. 13.44, б). Их наладку выполняют по эталонной детали или валику. Контрольный валик устанавливают на опорный нож до касания только с ведущим кругом 6. Щечки 1, 2 располагают с зазором t/2 + (0,4 — 1,0), где t — глубина шлифования. Щечку 4 смещают на расстояние 0,012— 0,025 мм, а щечку 5 — на величину t/2. При врезном шлифовании вместо наладки щечек выполняют наладку упора и механизма выталкивания готовой детали. При шлифовании напроход угол поворота ведущего круга определяют по формуле sin а/2 = = Snp/Укв, где Snp — продольная подача заготовки, м/мин; vKB — окружная скорость ведущего круга 3, м/мин.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии