Химический состав материалов электродной проволоки и ее покрытия оказывают существенное влияние на качество сварного соединения.

Электродное покрытие с повышенным коэффициентом теплового расширения шлака предложено группой новаторов проектно-технологического института «Энергомонтажпроект» и Ленинградского опытного электродно-сварочного завода (авт. свид. № 559802). Оно. предназначено для ручной электродуговой сварки углеродистых и низколегированных сталей.

Данное электродное покрытие создано на базе фтористо-кальциевого покрытия, содержащего (в % по массе): мрамора 40—80, плавикового шпата 30—50, ферросилиция 1 —10, ферротитана 1—15, марганца

1—15, алюминия 0,5—3,0, дацита 1—15 и кремнефтористого натрия 1 —15. Это покрытие из-за небольшой разности коэффициентов теплового расширения (КТР) не обеспечивает удовлетворительную отделимость шлака от основного металла.

С целью повышения КТР шлака в состав электродного покрытия дополнительно введены сланец эстонский и окислы циркония и изменено общее процентное соотношение компонентов. Кроме того, для сварки низколегированных сталей в состав покрытия введены 1—10% хрома, 1—10% молибдена и 0,5—5% ванадия.

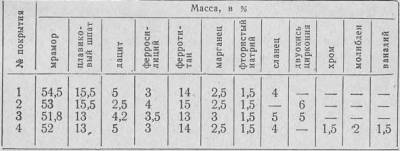

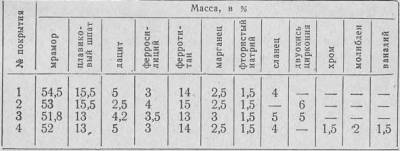

Химический состав четырех типов новых покрытий приведен в табл. 1. Такой состав покрытия обеспечивает получение шлаков с КТР порядка (23—30) X 10-6 град-1, что гарантирует легкую отделимость шлака и создает возможность сварки в узкой щелевидной разделке. При этом за счет снижения трудозатрат на удаление шлака обеспечивается повышение производительности труда на 10—15%. Возможность сварки в щелевидной разделке дает экономию материалов на 15—20%.

Таблица 1

Химический состав электродных покрытий

Электродное покрытие для сварки и наплавки монель-металла, разработанное новаторами Ленинградского политехнического института им. М. И. Калинина и завода «Знамя Октября» (авт. свид. № 399331), повышает сварочно-технологические свойства электродов.

В состав известного покрытия, содержащего плавиковый шпат, криолит, хлористый натрий и древесный уголь, введены мрамор и марганец. В новом составе компоненты имеют следующее соотношение (в %): мрамор 8—12; марганец 3—7; плавиковый шпат 15—25; хлористый натрий 12—22; древесный уголь 3—7.

Наличие в покрытии мрамора позволило снизить температуру плавления покрытия; введенный порошок марганца служит для компенсации выгорающего в процессе марганца, входящего в состав монель-металла.

При сварке и наплавке электродами с новым покрытием дуга горит спокойно, без обрывов, при хорошем формировании шва. Кроме того, обеспечиваются легкое отделение шлаковой корки и уменьшение потерь па угар и разбрызгивание металла электрода.

Электродное покрытие для сварки высокопрочного магниевого чугуна предложено новаторами Д. И. Навроцким, Н. К. Калининым и В. Г. Ширяевым. Покрытие (авт. свид. № 396222) состоит из следующих компонентов (в %): графита 37—42, ферросилиция 15—19, силикокальция 20—24 и хлористого магния 20—24.

Наличие в составе данного покрытия хлористого магния повышает качество наплавленного металла благодаря образованию в покрытии графита шаровидной формы независимо от объема наплавляемого слоя.

Электродуговая сварка и наплавка марганцево-медных сплавов представляет определенную сложность, так как в процессе сварки имеется склонность к образованию трещин и пористости.

Электродное покрытие, предложенное новаторами Г. Л. Петровым, А. А. Ефимовым и др. (авт. свид. № 554941), способствует, повышению сварочно-технологических свойств сварного соединения: уменьшает шлаковые включения, вызывающие трещины и поры, устраняет крупночешуйчатость поверхности наплавленного валика и улучшает отделяемость шлаковой корки. Это достигается введением в состав покрытия мрамора и фтористого натрия при следующем соотношении компонентов (в %): криолит 50—70; мрамор 3—15; плавиковый шпат 5—20; фтористый натрий 5—30.

Предлагается следующая технология изготовления и нанесения покрытия на электрод. Материалы шихты размалываются и просеиваются через стандартное сито № 016 и тщательно перемешиваются. Затем они добавляются в раствор жидкого стекла в соотношении 100 кг смеси на 38—48 кг жидкого стекла и замешиваются. Готовая масса протирается через сито № 04 или 05 и наносится способом окунания на стержни. После 24—30 ч сушки при температуре 18—22°С электроды прокаливают в течение 2—2,5 ч при температуре 340—360° С.

Сплав для сварочной проволоки. Известны сплавы для электродной проволоки и ее покрытия, уменьшающие или устраняющие дефекты сварного соединения. Именно такими свойствами обладает сплав для сварочной проволоки, который предложен новатором Б. А. Кохом (авт. свид. № 456697). Этот сплав отличается от ранее применявшихся введением в состав молибдена в количестве 0,05—0,3% по массе; остальные компоненты имеют следующие соотношения (в %): марганец 18—25; цинк 15—22; алюминий 0,5—1,4; железо 0,03—0,95; медь— остальное.

Кроме повышения стойкости против образования трещин в сварном соединении предложенный сплав обеспечивает равнопрочность наплавленного металла с основным металлом, высокую пластичность и качественное формирование шва.

Автор - svarka

Электродное покрытие с повышенным коэффициентом теплового расширения шлака предложено группой новаторов проектно-технологического института «Энергомонтажпроект» и Ленинградского опытного электродно-сварочного завода (авт. свид. № 559802). Оно. предназначено для ручной электродуговой сварки углеродистых и низколегированных сталей.

Данное электродное покрытие создано на базе фтористо-кальциевого покрытия, содержащего (в % по массе): мрамора 40—80, плавикового шпата 30—50, ферросилиция 1 —10, ферротитана 1—15, марганца

1—15, алюминия 0,5—3,0, дацита 1—15 и кремнефтористого натрия 1 —15. Это покрытие из-за небольшой разности коэффициентов теплового расширения (КТР) не обеспечивает удовлетворительную отделимость шлака от основного металла.

С целью повышения КТР шлака в состав электродного покрытия дополнительно введены сланец эстонский и окислы циркония и изменено общее процентное соотношение компонентов. Кроме того, для сварки низколегированных сталей в состав покрытия введены 1—10% хрома, 1—10% молибдена и 0,5—5% ванадия.

Химический состав четырех типов новых покрытий приведен в табл. 1. Такой состав покрытия обеспечивает получение шлаков с КТР порядка (23—30) X 10-6 град-1, что гарантирует легкую отделимость шлака и создает возможность сварки в узкой щелевидной разделке. При этом за счет снижения трудозатрат на удаление шлака обеспечивается повышение производительности труда на 10—15%. Возможность сварки в щелевидной разделке дает экономию материалов на 15—20%.

Таблица 1

Химический состав электродных покрытий

Электродное покрытие для сварки и наплавки монель-металла, разработанное новаторами Ленинградского политехнического института им. М. И. Калинина и завода «Знамя Октября» (авт. свид. № 399331), повышает сварочно-технологические свойства электродов.

В состав известного покрытия, содержащего плавиковый шпат, криолит, хлористый натрий и древесный уголь, введены мрамор и марганец. В новом составе компоненты имеют следующее соотношение (в %): мрамор 8—12; марганец 3—7; плавиковый шпат 15—25; хлористый натрий 12—22; древесный уголь 3—7.

Наличие в покрытии мрамора позволило снизить температуру плавления покрытия; введенный порошок марганца служит для компенсации выгорающего в процессе марганца, входящего в состав монель-металла.

При сварке и наплавке электродами с новым покрытием дуга горит спокойно, без обрывов, при хорошем формировании шва. Кроме того, обеспечиваются легкое отделение шлаковой корки и уменьшение потерь па угар и разбрызгивание металла электрода.

Электродное покрытие для сварки высокопрочного магниевого чугуна предложено новаторами Д. И. Навроцким, Н. К. Калининым и В. Г. Ширяевым. Покрытие (авт. свид. № 396222) состоит из следующих компонентов (в %): графита 37—42, ферросилиция 15—19, силикокальция 20—24 и хлористого магния 20—24.

Наличие в составе данного покрытия хлористого магния повышает качество наплавленного металла благодаря образованию в покрытии графита шаровидной формы независимо от объема наплавляемого слоя.

Электродуговая сварка и наплавка марганцево-медных сплавов представляет определенную сложность, так как в процессе сварки имеется склонность к образованию трещин и пористости.

Электродное покрытие, предложенное новаторами Г. Л. Петровым, А. А. Ефимовым и др. (авт. свид. № 554941), способствует, повышению сварочно-технологических свойств сварного соединения: уменьшает шлаковые включения, вызывающие трещины и поры, устраняет крупночешуйчатость поверхности наплавленного валика и улучшает отделяемость шлаковой корки. Это достигается введением в состав покрытия мрамора и фтористого натрия при следующем соотношении компонентов (в %): криолит 50—70; мрамор 3—15; плавиковый шпат 5—20; фтористый натрий 5—30.

Предлагается следующая технология изготовления и нанесения покрытия на электрод. Материалы шихты размалываются и просеиваются через стандартное сито № 016 и тщательно перемешиваются. Затем они добавляются в раствор жидкого стекла в соотношении 100 кг смеси на 38—48 кг жидкого стекла и замешиваются. Готовая масса протирается через сито № 04 или 05 и наносится способом окунания на стержни. После 24—30 ч сушки при температуре 18—22°С электроды прокаливают в течение 2—2,5 ч при температуре 340—360° С.

Сплав для сварочной проволоки. Известны сплавы для электродной проволоки и ее покрытия, уменьшающие или устраняющие дефекты сварного соединения. Именно такими свойствами обладает сплав для сварочной проволоки, который предложен новатором Б. А. Кохом (авт. свид. № 456697). Этот сплав отличается от ранее применявшихся введением в состав молибдена в количестве 0,05—0,3% по массе; остальные компоненты имеют следующие соотношения (в %): марганец 18—25; цинк 15—22; алюминий 0,5—1,4; железо 0,03—0,95; медь— остальное.

Кроме повышения стойкости против образования трещин в сварном соединении предложенный сплав обеспечивает равнопрочность наплавленного металла с основным металлом, высокую пластичность и качественное формирование шва.

Автор - svarka

- Войдите, чтобы оставлять комментарии