Горелки ГДПГ 501-4 и ГДПГ 101-10 для электро-дуговой сварки в среде углекислого газа деталей из малоуглеродистых и низколегированных сталей внедрены в производство новаторами М. В. Кадиковым, Л. А. Болотниковым и И. А. Кудрявцевым.

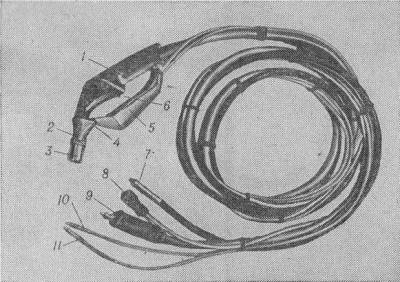

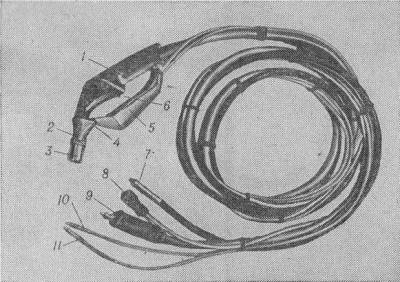

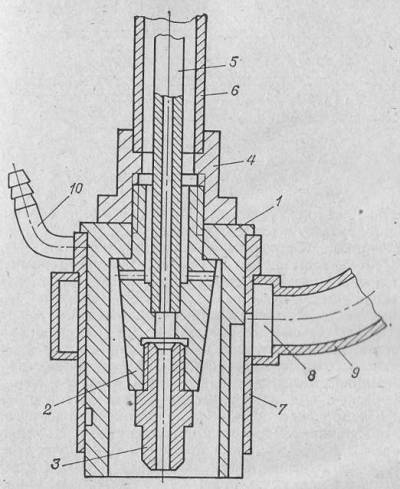

Горелка ГДПГ 501-4 (рис. 42) состоит из корпуса 1, служащего рукояткой, головки 2 с водоохлаждающей камерой, сопла 3, соединенного с головкой байонетным замком, щитка 5 и системы шлангов и проводов. Внутри корпуса расположены трубчатый токовод со спиральной направляющей и микровыключатель, срабатывающий при нажатии на курок 6. На резьбовой конец корпуса навинчен наконечник, служащий для закрепления камеры 4 и для установки а нем медного токосъемника. На штуцера камеры 4 надеты два резиновых шланга 10 и 11, по которым подводится и отводится охлаждающая вода.

Рис. 42. Горелка ГДПГ 501-4.

К тоководу присоединен питающий провод 9, внутри которого имеется канал для подачи защитного газа. Провод 8 соединен с микровыключателем и пультом управления. Сварочная проволока подается в зону сварки по специальному шлангу 7.

В горелке ГДПГ 101-10 отсутствует водяное охлаждение щитка и несколько изменена конструкция крепления сопла.

Техническая характеристика

Тип горелки ГДПГ 591-4 ГДПГ 101-10

Номинальный сварочный ток, А.........' 500 100

Диаметр сварочной проволоки, мм........1,6—2,0 0,8 -1,2

Масса без шлангов и горелок, кг ....... 0,7 0,45

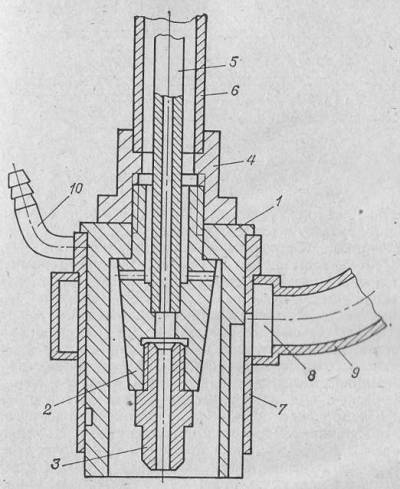

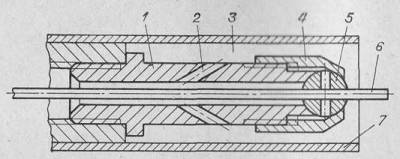

Горелка для электродуговой сварки с воздушным охлаждением (рис. 43) разработана новаторами С. 3. Ашем, В. В.Воробьевым и А. С. Симашко (авт. свид. № 599938).

В рукоятку 15 горелки встроен удлиненный корпус 1 с ребрами на поверхности. На корпусе установлены держатель 7 и изоляционное кольцо 4, на которое надевается сопло 5. В держатель ввинчен сменный токосъемник 8. В отверстии корпуса установлена фторопластовая трубка 3, образующая канал 2 для подачи защитного газа, который через отверстие 6 поступает во внутреннюю полость сопла. На рукоятке закреплен металлический кронштейн 14, в котором установлен штуцер 13 для присоединения токопроводящего кабеля 16 и рукава 17, служащего для подвода охлаждающего воздуха по каналу 12 в трубку 11 с радиальными отверстиями 10. Отверстия выполнены с неравномерным шагом, уменьшающимся по направлению к торцу сопла. Этим обеспечивается интенсивное охлаждение более нагретых частей горелки.

Через отверстие во фторопластовой трубке 3 в зону сварки подается электрод 9, а сварочный ток к электроду от кабеля 16 подводится через штуцер 13, кронштейн 14, корпус 1 и держатель 7, который служит одновременно токосъемником.

Горелка обладает повышенной эффективностью благодаря наличию интенсивного воздушного охлаждения и увеличению площади охлаждения за счет ребер поверхности корпуса.

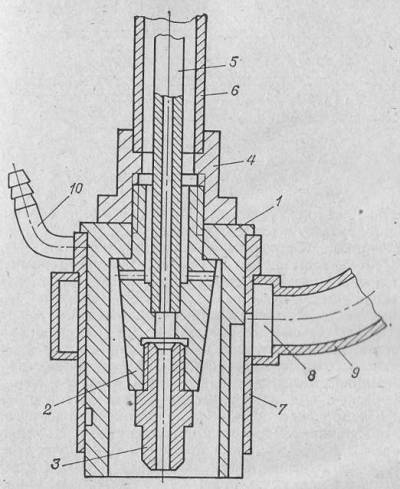

Сварочная головка (рис. 44), разработанная Всесоюзным проектно-технологическим институтом энергетического машиностроения, снабжена устройством отсоса пыли и аэрозолей из зоны сварки. Это удобно, так как в процессе сварки плавящимся электродом образуются вредные для здоровья человека сварочная пыль и аэрозоли.

Головка имеет гильзу 1, в которой установлен мундштук 2 с наконечником 3. Мундштук закреплен гайкой

4, и в нем имеется трубка 5, предназначенная для подачи сварочной проволоки, а на гайке 4 — трубка 6, служащая для подачи защитного газа. На гильзе 1 закреплены кожух 7 с коллектором 8, соединенным с вентиляционной системой патрубком 9, и две трубки 10 для водяного охлаждения.

При работе головки через трубку 5 подается в зону сварки электродная проволока, а через трубку 6 — защитный газ. Пыль и газы, образующиеся при сварке, отсасываются через продольные пазы на внутренней поверхности гильзы. Водяное охлаждение головки увеличивает срок, ее службы. Головка проста в изготовлении и надежна в работе.

Рис. 44. Сварочная головка с устройством для отсоса пыли и аэрозолей.

Экономический эффект от внедрения головки 1,0 тыс. рублей в год.

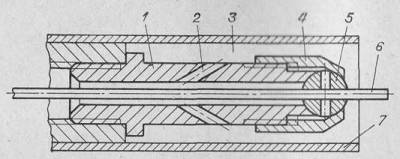

Наиболее изнашиваемой деталью в горелках с плавящимся электродом является наконечник. Под действием высокой температуры нагрева и трения движущегося электрода наконечники быстро изнашиваются, что приводит к ухудшению электрического контакта. Обычно стойкость наконечника в сварочных горелках в производственных условиях не превышает одной-двух рабочих смен. Изношенные наконечники, как правило, ремонту не подлежат, а сдаются в металлолом. Изготовление же новых наконечников связано с большими трудозатратами и расходом цветного металла.

Рис. 45. Сборный сварочный наконечник.

Сборный сварочный наконечник (авт. свид. № 278916), показанный на рис. 45, имеет сменный направляющий элемент многократного использования. Наконечник состоит из токопроводящего корпуса 1, накидной гайки 4 и сменного сферического токосъемника 5. В токосъемнике выполнены три радиальных отверстия, одно из которых расположено соосно с центральным отверстием в корпусе. Данное отверстие токосъемника служит для направления подачи проволоки

6 и обеспечивает электрический контакт с токосъемником. После износа одного отверстия ослабляют гайку 4 и поворачивают токосъемник так, чтобы ось другого отверстия совпала с осью отверстия в корпусе и т. д.

При работе горелки защитный газ подается в камеру 3, образованную кожухом 7, по наклонным каналам 2 корпуса 1. Автором данного наконечнику является новатор Н. П. Воробьев.

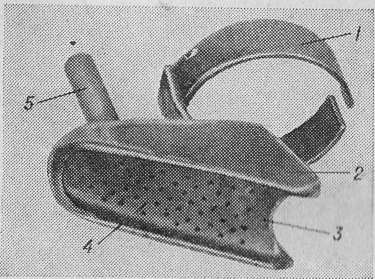

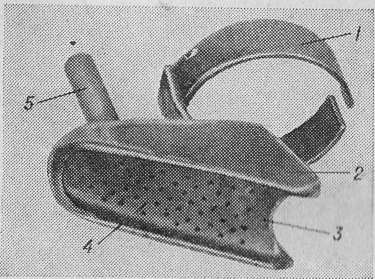

Насадка к горелке, показанная на рис. 46, является дополнительным элементом, обеспечивающим более интенсивную защиту зоны образованного шва при сварке титана.

Хомутиком 1 насадка надевается на головку аргонодуговой горелки так, чтобы сопло горелки попало в ложемент 3 корпуса камеры 2. В нее через трубки 5 подается дополнительный защитный газ, который, проходя через сетку 4, создает газовую защиту образованного сварного шва. Использование насадки улучшает качество сварки, обеспечивает компактность и удобство работы.

Рис. 46. Насадка к горелке для сварки титана.

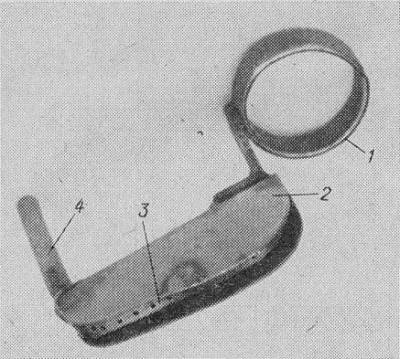

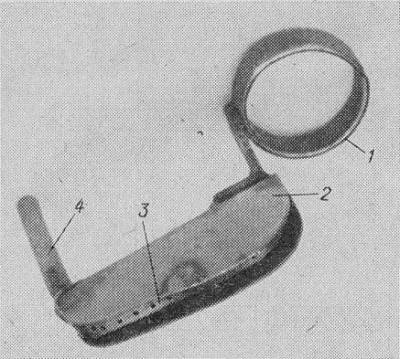

На таком же принципе разработана насадка для щелевой сварки деталей больших толщин (до 60 мм) без разделки кромок как плавящимся, так и неплавящимся электродом. Камера 2 насадки (рис. 47) имеет удлиненную форму и толщину на 2—3 мм меньше ширины щелевого зазора. Крепление насадки на горелке осуществляется хомутиком 1. Защитный газ в зону сварки подается через трубку 4 и сетку 3. Так как при сварке в глубокой щели этот газ не может быть подан через основной канал горелки, то газ, который подается через насадку, служит для защиты как непосредственно зоны сварки, так и сварного шва после сварки. Кроме того, стенки камеры обеспечивают направление движения горелки.

Рис. 47. Насадка для щелевой сварки.

Автор - svarka

Горелка ГДПГ 501-4 (рис. 42) состоит из корпуса 1, служащего рукояткой, головки 2 с водоохлаждающей камерой, сопла 3, соединенного с головкой байонетным замком, щитка 5 и системы шлангов и проводов. Внутри корпуса расположены трубчатый токовод со спиральной направляющей и микровыключатель, срабатывающий при нажатии на курок 6. На резьбовой конец корпуса навинчен наконечник, служащий для закрепления камеры 4 и для установки а нем медного токосъемника. На штуцера камеры 4 надеты два резиновых шланга 10 и 11, по которым подводится и отводится охлаждающая вода.

Рис. 42. Горелка ГДПГ 501-4.

К тоководу присоединен питающий провод 9, внутри которого имеется канал для подачи защитного газа. Провод 8 соединен с микровыключателем и пультом управления. Сварочная проволока подается в зону сварки по специальному шлангу 7.

В горелке ГДПГ 101-10 отсутствует водяное охлаждение щитка и несколько изменена конструкция крепления сопла.

Техническая характеристика

Тип горелки ГДПГ 591-4 ГДПГ 101-10

Номинальный сварочный ток, А.........' 500 100

Диаметр сварочной проволоки, мм........1,6—2,0 0,8 -1,2

Масса без шлангов и горелок, кг ....... 0,7 0,45

Горелка для электродуговой сварки с воздушным охлаждением (рис. 43) разработана новаторами С. 3. Ашем, В. В.Воробьевым и А. С. Симашко (авт. свид. № 599938).

В рукоятку 15 горелки встроен удлиненный корпус 1 с ребрами на поверхности. На корпусе установлены держатель 7 и изоляционное кольцо 4, на которое надевается сопло 5. В держатель ввинчен сменный токосъемник 8. В отверстии корпуса установлена фторопластовая трубка 3, образующая канал 2 для подачи защитного газа, который через отверстие 6 поступает во внутреннюю полость сопла. На рукоятке закреплен металлический кронштейн 14, в котором установлен штуцер 13 для присоединения токопроводящего кабеля 16 и рукава 17, служащего для подвода охлаждающего воздуха по каналу 12 в трубку 11 с радиальными отверстиями 10. Отверстия выполнены с неравномерным шагом, уменьшающимся по направлению к торцу сопла. Этим обеспечивается интенсивное охлаждение более нагретых частей горелки.

Через отверстие во фторопластовой трубке 3 в зону сварки подается электрод 9, а сварочный ток к электроду от кабеля 16 подводится через штуцер 13, кронштейн 14, корпус 1 и держатель 7, который служит одновременно токосъемником.

Горелка обладает повышенной эффективностью благодаря наличию интенсивного воздушного охлаждения и увеличению площади охлаждения за счет ребер поверхности корпуса.

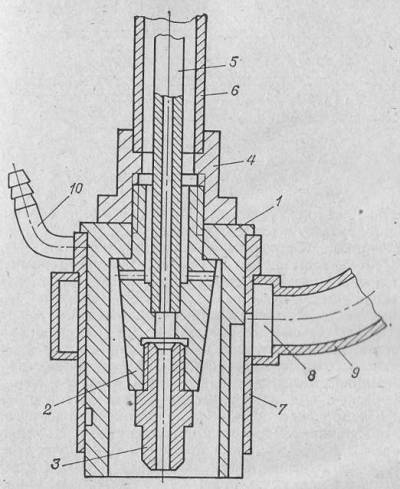

Сварочная головка (рис. 44), разработанная Всесоюзным проектно-технологическим институтом энергетического машиностроения, снабжена устройством отсоса пыли и аэрозолей из зоны сварки. Это удобно, так как в процессе сварки плавящимся электродом образуются вредные для здоровья человека сварочная пыль и аэрозоли.

Головка имеет гильзу 1, в которой установлен мундштук 2 с наконечником 3. Мундштук закреплен гайкой

4, и в нем имеется трубка 5, предназначенная для подачи сварочной проволоки, а на гайке 4 — трубка 6, служащая для подачи защитного газа. На гильзе 1 закреплены кожух 7 с коллектором 8, соединенным с вентиляционной системой патрубком 9, и две трубки 10 для водяного охлаждения.

При работе головки через трубку 5 подается в зону сварки электродная проволока, а через трубку 6 — защитный газ. Пыль и газы, образующиеся при сварке, отсасываются через продольные пазы на внутренней поверхности гильзы. Водяное охлаждение головки увеличивает срок, ее службы. Головка проста в изготовлении и надежна в работе.

Рис. 44. Сварочная головка с устройством для отсоса пыли и аэрозолей.

Экономический эффект от внедрения головки 1,0 тыс. рублей в год.

Наиболее изнашиваемой деталью в горелках с плавящимся электродом является наконечник. Под действием высокой температуры нагрева и трения движущегося электрода наконечники быстро изнашиваются, что приводит к ухудшению электрического контакта. Обычно стойкость наконечника в сварочных горелках в производственных условиях не превышает одной-двух рабочих смен. Изношенные наконечники, как правило, ремонту не подлежат, а сдаются в металлолом. Изготовление же новых наконечников связано с большими трудозатратами и расходом цветного металла.

Рис. 45. Сборный сварочный наконечник.

Сборный сварочный наконечник (авт. свид. № 278916), показанный на рис. 45, имеет сменный направляющий элемент многократного использования. Наконечник состоит из токопроводящего корпуса 1, накидной гайки 4 и сменного сферического токосъемника 5. В токосъемнике выполнены три радиальных отверстия, одно из которых расположено соосно с центральным отверстием в корпусе. Данное отверстие токосъемника служит для направления подачи проволоки

6 и обеспечивает электрический контакт с токосъемником. После износа одного отверстия ослабляют гайку 4 и поворачивают токосъемник так, чтобы ось другого отверстия совпала с осью отверстия в корпусе и т. д.

При работе горелки защитный газ подается в камеру 3, образованную кожухом 7, по наклонным каналам 2 корпуса 1. Автором данного наконечнику является новатор Н. П. Воробьев.

Насадка к горелке, показанная на рис. 46, является дополнительным элементом, обеспечивающим более интенсивную защиту зоны образованного шва при сварке титана.

Хомутиком 1 насадка надевается на головку аргонодуговой горелки так, чтобы сопло горелки попало в ложемент 3 корпуса камеры 2. В нее через трубки 5 подается дополнительный защитный газ, который, проходя через сетку 4, создает газовую защиту образованного сварного шва. Использование насадки улучшает качество сварки, обеспечивает компактность и удобство работы.

Рис. 46. Насадка к горелке для сварки титана.

На таком же принципе разработана насадка для щелевой сварки деталей больших толщин (до 60 мм) без разделки кромок как плавящимся, так и неплавящимся электродом. Камера 2 насадки (рис. 47) имеет удлиненную форму и толщину на 2—3 мм меньше ширины щелевого зазора. Крепление насадки на горелке осуществляется хомутиком 1. Защитный газ в зону сварки подается через трубку 4 и сетку 3. Так как при сварке в глубокой щели этот газ не может быть подан через основной канал горелки, то газ, который подается через насадку, служит для защиты как непосредственно зоны сварки, так и сварного шва после сварки. Кроме того, стенки камеры обеспечивают направление движения горелки.

Рис. 47. Насадка для щелевой сварки.

Автор - svarka

- Войдите, чтобы оставлять комментарии