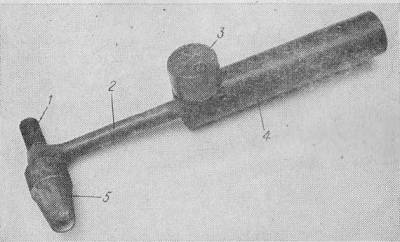

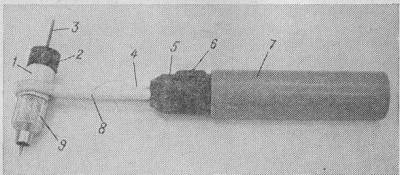

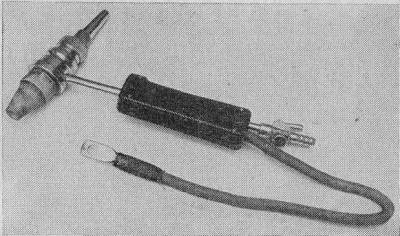

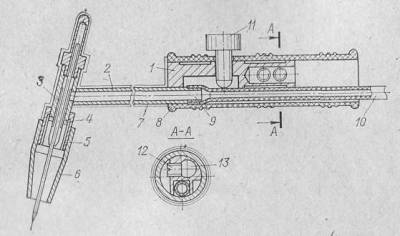

Малогабаритная аргоно-дуговая горелка (рис. 32), разработанная новатором П. К. Николаевым, позволяет производить сварку труб малого диаметра теплоэнергетического оборудования там, где промышленные горелки типа «Град» не могут быть использованы из-за больших размеров.

В предложенной горелке применена новая конструкция головки, имеющая простую в изготовлении и износостойкую цангу для зажима вольфрамового электрода.

Рис. 32. Малогабаритная аргоно-дуговая горелка.

Цанговый зажим смонтирован в медном корпусе 2 трубчатой формы и закрыт керамическим соплом 5 (от промышленных горелок). Зажим электрода производится гайкой 1. На корпусе закреплена текстолитовая рукоятка 4 с вентилем 3, имеющим простую конструкцию. Через полость рукоятки выполняется подвод защитного газа и сварочного тока. Наружная поверхность корпуса покрыта термостойким полимером, служащим изоляцией. .

Горелку можно изготовить на любом предприятии.

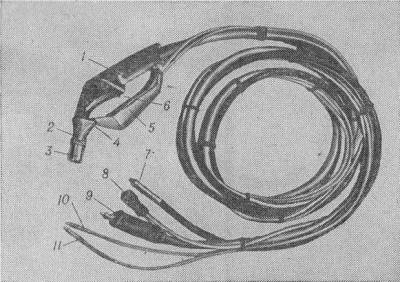

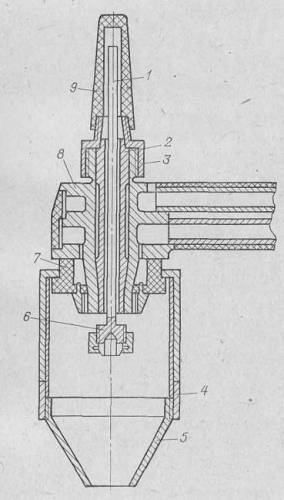

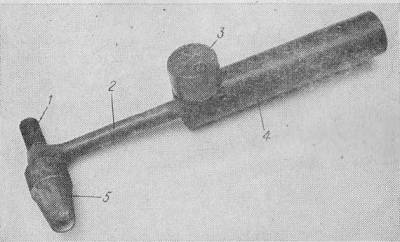

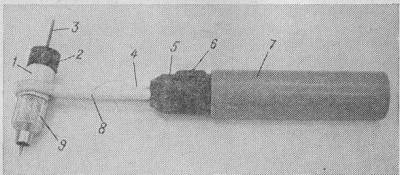

Горелку без водяного охлаждения (рис. 33) внедрили в производство новаторы А. Н. Сютьев и Г. В. Осипов. Горелка предназначена для ручной дуговой сварки конструкций из стали, а также алюминиевых сплавов и других цветных металлов неплавящимся электродом в среде инертных газов. Для охлаждения используют защитный газ (аргон, гелий, азот), который подается в зону сварки по цилиндрическому отверстию корпуса, изготовленного из медной трубки и служащего для подвода тока к электроду. Вольфрамовый электрод в головке крепится цанговым устройством со сменными цангами и распылителями. Устройство позволяет зажимать электроды диаметром 3—6 мм. В горелке используются керамические сопла.

Горелка малогабаритна, удобна в работе.

Рис. 33. Горелка без водяного охлаждения.

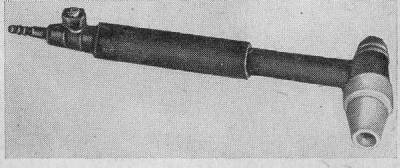

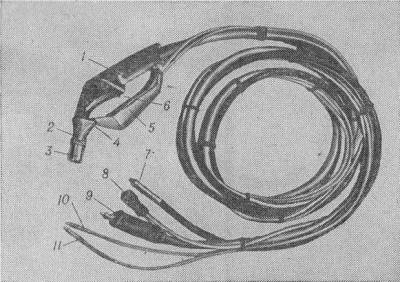

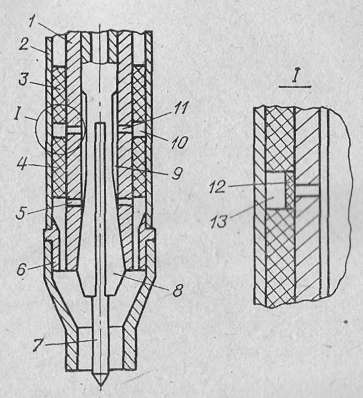

Аргоно-дуговая горелка, разработанная новаторами М. Н. Зархиным и Я. П. Викторовичем (рис. 34), от известных отличается более интенсивным самоохлаждением. Для этого внутри головки установлена специальная втулка с отверстиями, значительно удлиняющая путь прохождения рабочего газа. В нескольких местах на пути прохождения газа имеются камеры для его резкого расширения, что способствует снижению температуры газа и дополнительному охлаждающему действию. В горелке высока термоустойчивость рукоятки, так как она изготовлена из асбестоэпоксидной массы. В рукоятку с тыльной части встроен вентиль для подачи газа к головке и усилена трубка, к которой припаян токоведущий провод, заканчивающийся контактным наконечником для ускорения присоединения к источнику питания.

Предложенная аргоно-дуговая горелка успешно внедрена на предприятиях треста 45 «Электропроммонтаж». Годовая экономическая эффективность 12 тыс. рублей.

Рис. 34. Аргоно-дуговая горелка.

Рис. 35. Аргоно-дуговая горелка.

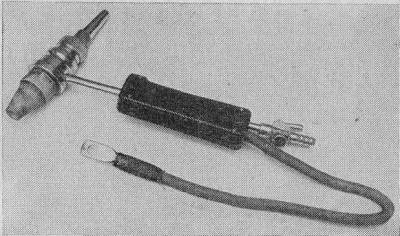

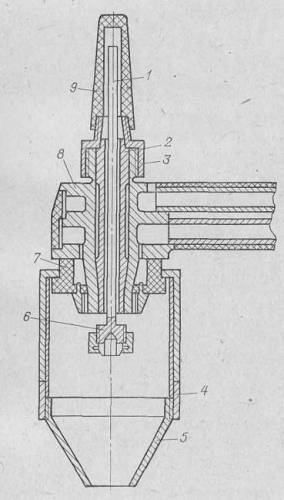

Аргоно - дуговая горелка, автором которой является новатор А. А. Ерифриди (авт. свид. № 602325), обладает высокой надежностью и повышенной производительностью.

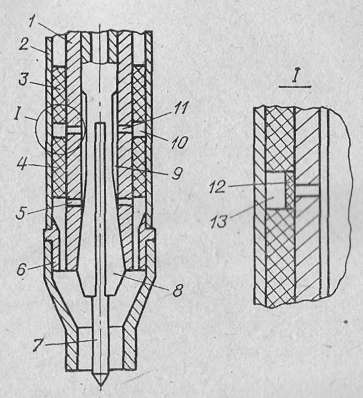

Горелка (рис. 35) имеет выполненные в виде металлических трубчатых элементов токоведущий корпус 1 и кожух 2, между которыми установлены термоэлектроизоляционные втулки 3 и 4, размещенные с зазором 10 одна относительно другой.

В токоведущем корпусе 1 имеются радиальные каналы 11, расположенные между газоподводящей полостью 9 и кольцевым зазором 10. Между термоэлектроизоляционными втулками 3 и 4 установлено кольцо 12 из газопроницаемой пористой металлокерамики, а свободная полость заполнена мелкодисперсным порошком 13 из электроизоляционного материала. В токоведущем корпусе выполнены также радиальные каналы 5 для подачи защитного газа в зону дуги. Горелка имеет сопло 6 и цанговый зажим 8 с неплавящимся электродом 7, размещенные в токоведущем корпусе.

Горелка работает следующим образом. Защитный газ подается в газоподводящую полость 9, из которой по радиальным каналам 5 попадает в полость сопла 6 к электроду 7, закрепленному в цанговом зажиме. Одновременно защитный газ по радиальным каналам 11 проходит в кольцевой зазор 10 между термоэлектроизоляционными втулками 3 4, токоведущим корпусом 1 и защитным кожухом 2, создавая при этом противодавление атмосферному воздуху, что исключает его подсос в полость сопла 6.

Находящийся под давлением защитного газа мелкодисперсный порошок 13 проникает в образующиеся от нагрева трещины в термоэлектроизоляционных втулках 3 и 4 и в зазоры между этими втулками и защитным кожухом 2, снижая тем самым расход защитного газа на создание противодавления, а кольцо 12 препятствует высыпанию порошка 13 в ' радиальные каналы 11 при перерывах в работе.

Предлагаемая конструкция горелки обеспечивает качественную сварку цветных металлов на форсированных режимах с повышенной производительностью.

Внедрение горелки для сварки медных и латунных противофильтрационных швов плотин и зданий ГЭС обеспечило годовую экономическую эффективность около 50 тыс. рублей.

Горелка для дуговой сварки неплавящимся электродом в среде защитных газов. Недостатком ряда конструкций горелок является то, что токопроводящие и удерживающие электрод цанги выполнены у них неподвижными, вследствие чего после использования электродов остаются их отходы в виде огарков длиной почти в половину длины устанавливаемого электрода. Например, для промышленных горелок АР-9 длина огарка составляет около 60 мм.

Рис. 36. Горелка для дуговой сварки.

Рис. 37. Горелка с поворотной головкой.

Горелка, разработанная новатором М. С. Кернером (авт. свид. № 567567), обеспечивает снижение расхода дорогостоящих вольфрамовых электродов на 33%. Эта горелка (рис. 36) имеет удлинённое сопло, состоящее из втулки 4 и конусного наконечника 5, ввинченного в последнюю. С корпусом 8 сопло соединено через переходник 7 из изоляционного материала.

В центральном отверстии корпуса установлена цанга 2 с зажимной гайкой 3. В отверстии цанги крепится подвижный цанговый зажим 6 для электрода. Длинный цилиндрический хвостовик цангового зажима обеспечивает подачу электрода к торцу сопла при его сгорании.

На гайку 3 навинчен колпачок 9 из изоляционного материала, предохраняющий выступающий хвостовик и защищающий камеру от доступа воздуха.

Горелка работает следующим образом. Отвинчивая зажимную гайку 3 и ослабляя зажим цанги 2, сварщик нажимает на верхний конец хвостовика 1, передвигая его так, чтобы цанговый зажим 6 вышел за торец сопла. В отверстие зажима устанавливают и зажимают электрод. Затем цанговый зажим поднимают, пока конец электрода не займет требуемое положение относительно сопла, и зажимают гайкой 3. При сгорании электрода гайку 3 вновь отвинчивают и проводят регулировку зажима с электродом.

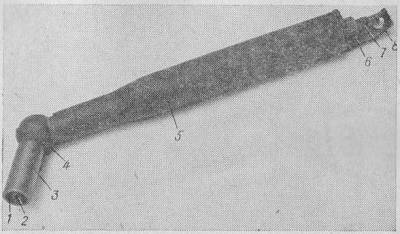

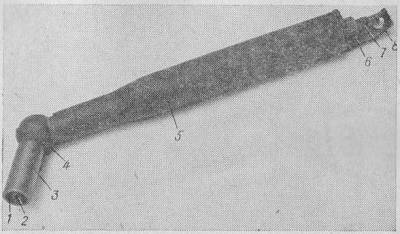

Горелка с поворотной головкой (рис. 37), предложенная новаторами В. 3. Яковлевым и Ю. А. Пиотровским, обеспечивает ведение сварки в деталях при различных их положениях и в труднодоступных местах.

Рис. 38. Аргоно-дуговая горелка с защемляющим вентилем.

В рукоятке 5 из изоляционного материала расположен трубчатый токовод 7, который одновременно служит для подачи защитного газа. К тоководу гайкой. 6 прикреплен контакт 8. Сферическая часть переднего конца рукоятки срезана под углом 45° и шарнирно соединена с аналогичной срезанной частью корпуса 4 сварочной головки. На плоскостях среза имеются кольцевые канавки, через которые обеспечивается подача защитного газа по внутренней полости 1 сопла 3 в зону сварки. В корпусе 4 установлена цанга 2 для крепления вольфрамового электрода. На выходе внутри сопла впаяна мелкая металлическая сетка, рассеивающая поток защитного газа. В процессе сварки при необходимости сопло можно поворачивать на угол от 0 до 90° по отношению к оси рукоятки. Предложенная конструкция обеспечивает дополнительное расширение технических возможностей сварочной горелки,

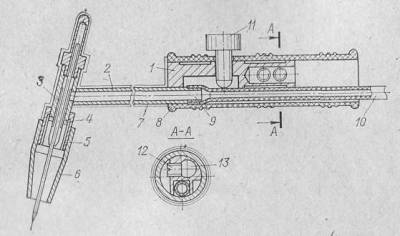

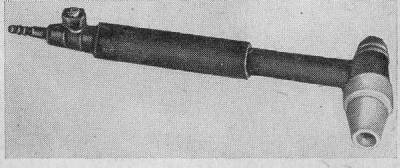

Разборная аргоно-дуговая горелка с защемляющим вентилем (рис. 38) разработана новатором Н. Т. Мельниченко.

Базовой деталью горелки является бронзовый токовод 1, на котором собираются все остальные узлы и детали. В паз токовода припаяна трубка 2 со сварочной головкой. В трубку ввинчен штуцер 9 из фторопласта, а на него надета резиновая трубка 10 для подачи защитного газа. В отверстие 13 устанавливается многожильный медный провод (на рис. 38 не показан) от источника питания и закрепляется винтами 12. На то' повод надета рукоятка 8 из изоляционного материала. Через отверстие в рукоятке в резьбовое отверстие токовода установлен фторопластовый винт 11, который своим сферическим концом контактирует с резиновой трубкой. Этим винтом можно регулировать пропускное отверстие в трубке или перекрывать его. Винт также фиксирует рукоятку в осевом положении на тоководе после сборки. Чтобы уменьшить отдачу тепла, на поверхности токовода выполнены кольцевые выборки.

Сварочная головка от известных отличается системой каналов, создающих на выходе сопла кольцевое ламинарное течение защитного газа. Из трубки 2 газ поступает в кольцевую полость 3 и через радиальные каналы 4 во вторую кольцевую полость 5, а затем он проходит по внутренним стенкам керамического сопла 6. Открытые токоведущие части горелки изолированы слоем 7 из асбестового шнура, пропитанного кремний-органическим составом.

Предложенная горелка имеет простую конструкцию. Примененная схема регулировки подачи газа фторопластовым винтом упрощает и повышает надежность горелки. В процессе эксплуатации при необходимости горелку можно легко и быстро разобрать и собрать. Для этого нужно вывернуть фторопластовый винт 11 снять рукоятку 8, а затем снять со штуцера 9 трубку 10 и отсоединить сварочный провод, отвернув винты В процессе работы допускается нагрев металлических частей горелки до 250° С.

Горелки разработаны двух типоразмеров. Один типоразмер рассчитан на токи до 200 А, второй - до 400 А с ПВ 60%. Малая масса горелок (0,35 и 0,62 кг) обеспечивает удобство работы в полевых и монтажных условиях.

Малогабаритная горелка с водяным охлаждением предложена новаторами В. Н. Михайловым и А. Г.Павловым (рис. 39). В корпусе 5 горелки установлены трубчатый токовод 4 и трубка 8 для подачи охлаждающей воды. Трубкой опоясан корпус 1 сварочной головки. В головке смонтирован цанговый зажим, в котором при помощи гайки 2 крепится вольфрамовый электрод 3 На корпус надето сопло 9.

Рис. 39. Малогабаритная горелка с водяным охлаждением.

К концам трубки 8 и токовода присоединяются резиновые шланги соответственно для подачи и отвода воды и подачи газа. Кроме того, к тоководу крепится сварочный провод. Места присоединения закрыты изоляциониой рукояткой 7, плотно надеваемой на корпус 5. Кнопкой 6 микровыключателя включается в работу аргоно-дуговая установка.

Детали 1, 4 и 8 после сборки покрываются термоизоляционным покрытием. Горелка проста по конструкции и удобна в работе. Масса горелки 0,2 кг.

Годовой экономический эффект от внедрения горелки 1,4 тыс. рублей.

Рис. 40. Сварочная горелка для, автоматической сварки в среде защитных газов.

Рис. 41. Вольфрамовый электрод.

Сварочная горелка для автоматической сварки в среде инертных газов разработана новаторами Л. А. Курашевым, А. К. Линдерманом и Г. И. Дворяниновым. Отличительной особенностью горелки является то, что вольфрамовый электрод впаян в донную часть водоохлаждаемого токовода. Такая конструкция позволяет значительно улучшить токоотвод от электрода, повысить его стойкость и долговечность. Благодаря лучшему охлаждению электрода уменьшилось количество включений материала электрода в сварочный шов, отрицательно действующих на качество шва.

Верхняя часть горелки (рис. 40) выполнена в виде втулки из электроизоляционного материала, на которой закреплена гайка, соединенная с водоохлаждаемым тоководом с впаянным электродом. Четыре трубки служат для подачи и отвода охлаждающей воды, а пятая— для подачи в зону обработки защитного газа, поступающего через внутреннюю полость втулки.

В конструкции горелки предусмотрена возможность регулирования вылета электрода относительно защитного сопла.

По сравнению с горелками с цанговым зажимом данная горелка имеет меньшие габаритные размеры, проста в изготовлении и обеспечивает большую надежность в работе.

Вольфрамовый электрод для сварки в среде защитных газов имеет угол заточки конуса, равный 15°. Однако таким электродом можно производить сварку без разделки кромок листов толщиной до 30 мм.

Новатор А. Г. Истомин предложил уменьшить угол конуса электрода (рис. 41) до 9°, что дало возможность выполнять сварку листов без разделки кромок толщиной до 40 мм. При этом сварку рекомендуется произ-водить током 1200 А при напряжении дуги 14 В. В процессе сварки электрод должен располагаться под углом 18° к горизонтальной плоскости. Диаметр электрода 10 мм.

Внедрение этого электрода позволило значительно улучшить качество сварного соединения. Годовой экономический эффект 3,0 тыс. рублей.

Автор - svarka

В предложенной горелке применена новая конструкция головки, имеющая простую в изготовлении и износостойкую цангу для зажима вольфрамового электрода.

Рис. 32. Малогабаритная аргоно-дуговая горелка.

Цанговый зажим смонтирован в медном корпусе 2 трубчатой формы и закрыт керамическим соплом 5 (от промышленных горелок). Зажим электрода производится гайкой 1. На корпусе закреплена текстолитовая рукоятка 4 с вентилем 3, имеющим простую конструкцию. Через полость рукоятки выполняется подвод защитного газа и сварочного тока. Наружная поверхность корпуса покрыта термостойким полимером, служащим изоляцией. .

Горелку можно изготовить на любом предприятии.

Горелку без водяного охлаждения (рис. 33) внедрили в производство новаторы А. Н. Сютьев и Г. В. Осипов. Горелка предназначена для ручной дуговой сварки конструкций из стали, а также алюминиевых сплавов и других цветных металлов неплавящимся электродом в среде инертных газов. Для охлаждения используют защитный газ (аргон, гелий, азот), который подается в зону сварки по цилиндрическому отверстию корпуса, изготовленного из медной трубки и служащего для подвода тока к электроду. Вольфрамовый электрод в головке крепится цанговым устройством со сменными цангами и распылителями. Устройство позволяет зажимать электроды диаметром 3—6 мм. В горелке используются керамические сопла.

Горелка малогабаритна, удобна в работе.

Рис. 33. Горелка без водяного охлаждения.

Аргоно-дуговая горелка, разработанная новаторами М. Н. Зархиным и Я. П. Викторовичем (рис. 34), от известных отличается более интенсивным самоохлаждением. Для этого внутри головки установлена специальная втулка с отверстиями, значительно удлиняющая путь прохождения рабочего газа. В нескольких местах на пути прохождения газа имеются камеры для его резкого расширения, что способствует снижению температуры газа и дополнительному охлаждающему действию. В горелке высока термоустойчивость рукоятки, так как она изготовлена из асбестоэпоксидной массы. В рукоятку с тыльной части встроен вентиль для подачи газа к головке и усилена трубка, к которой припаян токоведущий провод, заканчивающийся контактным наконечником для ускорения присоединения к источнику питания.

Предложенная аргоно-дуговая горелка успешно внедрена на предприятиях треста 45 «Электропроммонтаж». Годовая экономическая эффективность 12 тыс. рублей.

Рис. 34. Аргоно-дуговая горелка.

Рис. 35. Аргоно-дуговая горелка.

Аргоно - дуговая горелка, автором которой является новатор А. А. Ерифриди (авт. свид. № 602325), обладает высокой надежностью и повышенной производительностью.

Горелка (рис. 35) имеет выполненные в виде металлических трубчатых элементов токоведущий корпус 1 и кожух 2, между которыми установлены термоэлектроизоляционные втулки 3 и 4, размещенные с зазором 10 одна относительно другой.

В токоведущем корпусе 1 имеются радиальные каналы 11, расположенные между газоподводящей полостью 9 и кольцевым зазором 10. Между термоэлектроизоляционными втулками 3 и 4 установлено кольцо 12 из газопроницаемой пористой металлокерамики, а свободная полость заполнена мелкодисперсным порошком 13 из электроизоляционного материала. В токоведущем корпусе выполнены также радиальные каналы 5 для подачи защитного газа в зону дуги. Горелка имеет сопло 6 и цанговый зажим 8 с неплавящимся электродом 7, размещенные в токоведущем корпусе.

Горелка работает следующим образом. Защитный газ подается в газоподводящую полость 9, из которой по радиальным каналам 5 попадает в полость сопла 6 к электроду 7, закрепленному в цанговом зажиме. Одновременно защитный газ по радиальным каналам 11 проходит в кольцевой зазор 10 между термоэлектроизоляционными втулками 3 4, токоведущим корпусом 1 и защитным кожухом 2, создавая при этом противодавление атмосферному воздуху, что исключает его подсос в полость сопла 6.

Находящийся под давлением защитного газа мелкодисперсный порошок 13 проникает в образующиеся от нагрева трещины в термоэлектроизоляционных втулках 3 и 4 и в зазоры между этими втулками и защитным кожухом 2, снижая тем самым расход защитного газа на создание противодавления, а кольцо 12 препятствует высыпанию порошка 13 в ' радиальные каналы 11 при перерывах в работе.

Предлагаемая конструкция горелки обеспечивает качественную сварку цветных металлов на форсированных режимах с повышенной производительностью.

Внедрение горелки для сварки медных и латунных противофильтрационных швов плотин и зданий ГЭС обеспечило годовую экономическую эффективность около 50 тыс. рублей.

Горелка для дуговой сварки неплавящимся электродом в среде защитных газов. Недостатком ряда конструкций горелок является то, что токопроводящие и удерживающие электрод цанги выполнены у них неподвижными, вследствие чего после использования электродов остаются их отходы в виде огарков длиной почти в половину длины устанавливаемого электрода. Например, для промышленных горелок АР-9 длина огарка составляет около 60 мм.

Рис. 36. Горелка для дуговой сварки.

Рис. 37. Горелка с поворотной головкой.

Горелка, разработанная новатором М. С. Кернером (авт. свид. № 567567), обеспечивает снижение расхода дорогостоящих вольфрамовых электродов на 33%. Эта горелка (рис. 36) имеет удлинённое сопло, состоящее из втулки 4 и конусного наконечника 5, ввинченного в последнюю. С корпусом 8 сопло соединено через переходник 7 из изоляционного материала.

В центральном отверстии корпуса установлена цанга 2 с зажимной гайкой 3. В отверстии цанги крепится подвижный цанговый зажим 6 для электрода. Длинный цилиндрический хвостовик цангового зажима обеспечивает подачу электрода к торцу сопла при его сгорании.

На гайку 3 навинчен колпачок 9 из изоляционного материала, предохраняющий выступающий хвостовик и защищающий камеру от доступа воздуха.

Горелка работает следующим образом. Отвинчивая зажимную гайку 3 и ослабляя зажим цанги 2, сварщик нажимает на верхний конец хвостовика 1, передвигая его так, чтобы цанговый зажим 6 вышел за торец сопла. В отверстие зажима устанавливают и зажимают электрод. Затем цанговый зажим поднимают, пока конец электрода не займет требуемое положение относительно сопла, и зажимают гайкой 3. При сгорании электрода гайку 3 вновь отвинчивают и проводят регулировку зажима с электродом.

Горелка с поворотной головкой (рис. 37), предложенная новаторами В. 3. Яковлевым и Ю. А. Пиотровским, обеспечивает ведение сварки в деталях при различных их положениях и в труднодоступных местах.

Рис. 38. Аргоно-дуговая горелка с защемляющим вентилем.

В рукоятке 5 из изоляционного материала расположен трубчатый токовод 7, который одновременно служит для подачи защитного газа. К тоководу гайкой. 6 прикреплен контакт 8. Сферическая часть переднего конца рукоятки срезана под углом 45° и шарнирно соединена с аналогичной срезанной частью корпуса 4 сварочной головки. На плоскостях среза имеются кольцевые канавки, через которые обеспечивается подача защитного газа по внутренней полости 1 сопла 3 в зону сварки. В корпусе 4 установлена цанга 2 для крепления вольфрамового электрода. На выходе внутри сопла впаяна мелкая металлическая сетка, рассеивающая поток защитного газа. В процессе сварки при необходимости сопло можно поворачивать на угол от 0 до 90° по отношению к оси рукоятки. Предложенная конструкция обеспечивает дополнительное расширение технических возможностей сварочной горелки,

Разборная аргоно-дуговая горелка с защемляющим вентилем (рис. 38) разработана новатором Н. Т. Мельниченко.

Базовой деталью горелки является бронзовый токовод 1, на котором собираются все остальные узлы и детали. В паз токовода припаяна трубка 2 со сварочной головкой. В трубку ввинчен штуцер 9 из фторопласта, а на него надета резиновая трубка 10 для подачи защитного газа. В отверстие 13 устанавливается многожильный медный провод (на рис. 38 не показан) от источника питания и закрепляется винтами 12. На то' повод надета рукоятка 8 из изоляционного материала. Через отверстие в рукоятке в резьбовое отверстие токовода установлен фторопластовый винт 11, который своим сферическим концом контактирует с резиновой трубкой. Этим винтом можно регулировать пропускное отверстие в трубке или перекрывать его. Винт также фиксирует рукоятку в осевом положении на тоководе после сборки. Чтобы уменьшить отдачу тепла, на поверхности токовода выполнены кольцевые выборки.

Сварочная головка от известных отличается системой каналов, создающих на выходе сопла кольцевое ламинарное течение защитного газа. Из трубки 2 газ поступает в кольцевую полость 3 и через радиальные каналы 4 во вторую кольцевую полость 5, а затем он проходит по внутренним стенкам керамического сопла 6. Открытые токоведущие части горелки изолированы слоем 7 из асбестового шнура, пропитанного кремний-органическим составом.

Предложенная горелка имеет простую конструкцию. Примененная схема регулировки подачи газа фторопластовым винтом упрощает и повышает надежность горелки. В процессе эксплуатации при необходимости горелку можно легко и быстро разобрать и собрать. Для этого нужно вывернуть фторопластовый винт 11 снять рукоятку 8, а затем снять со штуцера 9 трубку 10 и отсоединить сварочный провод, отвернув винты В процессе работы допускается нагрев металлических частей горелки до 250° С.

Горелки разработаны двух типоразмеров. Один типоразмер рассчитан на токи до 200 А, второй - до 400 А с ПВ 60%. Малая масса горелок (0,35 и 0,62 кг) обеспечивает удобство работы в полевых и монтажных условиях.

Малогабаритная горелка с водяным охлаждением предложена новаторами В. Н. Михайловым и А. Г.Павловым (рис. 39). В корпусе 5 горелки установлены трубчатый токовод 4 и трубка 8 для подачи охлаждающей воды. Трубкой опоясан корпус 1 сварочной головки. В головке смонтирован цанговый зажим, в котором при помощи гайки 2 крепится вольфрамовый электрод 3 На корпус надето сопло 9.

Рис. 39. Малогабаритная горелка с водяным охлаждением.

К концам трубки 8 и токовода присоединяются резиновые шланги соответственно для подачи и отвода воды и подачи газа. Кроме того, к тоководу крепится сварочный провод. Места присоединения закрыты изоляциониой рукояткой 7, плотно надеваемой на корпус 5. Кнопкой 6 микровыключателя включается в работу аргоно-дуговая установка.

Детали 1, 4 и 8 после сборки покрываются термоизоляционным покрытием. Горелка проста по конструкции и удобна в работе. Масса горелки 0,2 кг.

Годовой экономический эффект от внедрения горелки 1,4 тыс. рублей.

Рис. 40. Сварочная горелка для, автоматической сварки в среде защитных газов.

Рис. 41. Вольфрамовый электрод.

Сварочная горелка для автоматической сварки в среде инертных газов разработана новаторами Л. А. Курашевым, А. К. Линдерманом и Г. И. Дворяниновым. Отличительной особенностью горелки является то, что вольфрамовый электрод впаян в донную часть водоохлаждаемого токовода. Такая конструкция позволяет значительно улучшить токоотвод от электрода, повысить его стойкость и долговечность. Благодаря лучшему охлаждению электрода уменьшилось количество включений материала электрода в сварочный шов, отрицательно действующих на качество шва.

Верхняя часть горелки (рис. 40) выполнена в виде втулки из электроизоляционного материала, на которой закреплена гайка, соединенная с водоохлаждаемым тоководом с впаянным электродом. Четыре трубки служат для подачи и отвода охлаждающей воды, а пятая— для подачи в зону обработки защитного газа, поступающего через внутреннюю полость втулки.

В конструкции горелки предусмотрена возможность регулирования вылета электрода относительно защитного сопла.

По сравнению с горелками с цанговым зажимом данная горелка имеет меньшие габаритные размеры, проста в изготовлении и обеспечивает большую надежность в работе.

Вольфрамовый электрод для сварки в среде защитных газов имеет угол заточки конуса, равный 15°. Однако таким электродом можно производить сварку без разделки кромок листов толщиной до 30 мм.

Новатор А. Г. Истомин предложил уменьшить угол конуса электрода (рис. 41) до 9°, что дало возможность выполнять сварку листов без разделки кромок толщиной до 40 мм. При этом сварку рекомендуется произ-водить током 1200 А при напряжении дуги 14 В. В процессе сварки электрод должен располагаться под углом 18° к горизонтальной плоскости. Диаметр электрода 10 мм.

Внедрение этого электрода позволило значительно улучшить качество сварного соединения. Годовой экономический эффект 3,0 тыс. рублей.

Автор - svarka

- Войдите, чтобы оставлять комментарии