Электродуговая сварка в среде защитных газов находит все более широкое применение в промышленности.

В последние годы ленинградскими новаторами-сварщиками разработано множество конструкций оборудования, сварочных горелок и приспособлений, обеспечивающих повышение производительности и качества сварки, снижение расходов дефицитного вольфрама, экономию защитного газа и улучшение условий труда.

Ниже приводятся наиболее интересные разработки, внедренные в производство.

Оборудование

Новаторами завода «Электрик» предложен ряд полуавтоматов, собираемых из унифицированных узлов. Один из полуавтоматов приведен ниже.

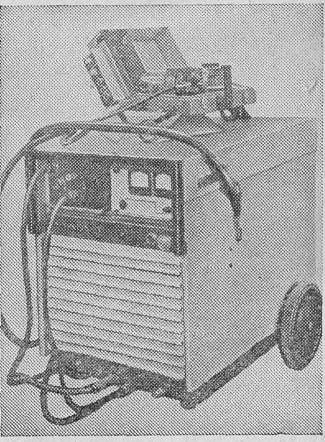

Сварочный полуавтомат ПДГ-502 (рис. 25), разработанный новаторами С. А. Голубьевой и А. А. Ляховым, предназначен для сварки деталей в среде углекислого газа стальным плавящимся электродом при различных пространственных положениях свариваемого стыка. Полуавтомат состоит из Сварочного выпрямителя ВДУ-504-1, пульта управления, подающего механизма, газовой аппаратуры и сварочных горелок.

Полуавтомат надежен в работе и позволяет осуществлять сварку с высокой производительностью.

Техническая характеристика

Номинальное напряжение питающей сети, В . 220 и 380

Номинальный сварочный ток при ПВ 60%, А . 500

Пределы регулирования сварочного тока, А 100—500

Скорость подачи электродной проволоки, м/ч 120—1200

Диаметр электродной проволоки, мм ... . 1,2—2

Расход защитного газа, л/ч......... 600—1500

Расход охлаждающей воды, л/ч....... 100—200

Масса, кг:

сварочной горелки на 500 А...... 1,2

сварочной горелки на 315 А......: 0,8

подающего механизма......... 13

пульта управления...........1

Годовой экономический эффект от внедрения полуавтомата составляет 2,2 тыс. рублей.

Тиристорный инвертор «Импульс-3А» для сварки алюминия и его сплавов. Аргоно-дуговая сварка алюминия и его сплавов неплавящимся (вольфрамовым) электродом обычно осуществляется с помощью промышленных установок на переменном токе с частотой 50 Гц, при котором в процессе сварки при обратной полярности (минус на основном металле и плюс на электроде) происходит разрушение окисной пленки.

В процессе сварки применяют специальные устройства— осцилляторы или генераторы синхронных импульсов со сложной электрической схемой, обеспечивающие повторное зажигание дуги при переходе тока и напряжения через ноль.

Тиристорный инвертор «Импульс-ЗА», разработан ный новатором Н. Т. Мельниченко, устраняет подо статки существующих установок. Особенностью данного инвертора является то, что он преобразует постоянный сварочный ток в переменный с импульсами прямоугольной формы. Этим достигается высокая стабильность горения дуги, так как время перехода тока и напряжения через ноль в инверторе соизмеримо с временем деионизации заряженных частиц в столбе дуги. Стабилизации дуги способствует форсирующий импульс от перезарядки коммутирующей емкости, который находится в начале каждого полупериода.

Рис. 25. Сварочный полуавтомат ПДГ-502.

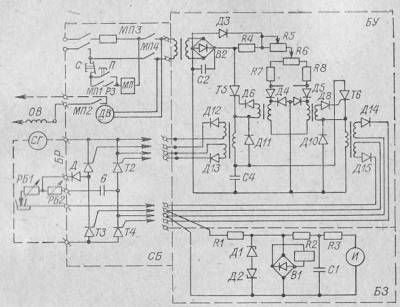

Рис. 26. Электрическая схема тиристорного инвертора.

При отсутствии дуги напряжение форсирующих импульсов равно 100— 150 В, что облегчает также зажигание дуги.

Инвертор обеспечивает раздельное регулирование длительности и амплитуды полупериодов обеих полярностей. При сварке металла большой толщины (до 20 мм) относительное содержание в металле шва окисных пленок невелико, поэтому длительность и амплитуду тока прямой полярности увеличивают. Если же необходимо сваривать тонкий металл, то увеличивают длительность полупериода обратной полярности. Регулированием амплитуды тока обратной полярности достигается уменьшение степени плавления вольфрамового электрода.

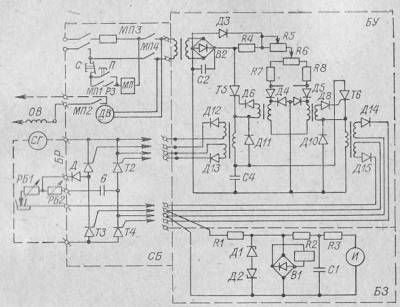

Тиристорный инвертор, электрическая схема которого показана на рис. 26, состоит из трех блоков: силового (СБ), защиты (БЗ) и управления (БУ).

Силовой блок включает в себя инвертор на четырех тиристорах (Т1—Т4), систему охлаждения и пуска. Питание инвертор получает от сварочного генератора постоянного тока.

Принцип работы инвертора построен на одновременном попарном включении тиристоров Т1 и Т4 или Т2 и ТЗ. Гашение токопроводящих тиристоров производится при помощи батареи конденсаторов (С=160Х Х9 мкФ), включающейся навстречу проводящим тиристорам. Емкость способствует также ускоренному переходу сварочного тока через ноль.

Блок защиты предохраняет тиристоры от перегрузки. Это достигается тем, что БЗ контролирует импульсы тока перезаряда коммутирующей емкости и отключает цепь возбуждения сварочного агрегата при их прекращении.

Блок БУ осуществляет поочередное открытие и закрытие тиристоров Т1, Т4 и Т2, ТЗ с регулируемой частотой переключения и длительностью включенного состояния.

Схема БУ представляет собой генератор импульсов на тиристорах и динисторах. Раздельное регулирование амплитуд импульсов прямой и обратной полярности достигается при помощи балластных реостатов тип РБ300, при этом силу сварочного тока рекомендуется регулировать, не снижая напряжения генератора.

Для регулировки режима,- при котором происходит хорошее разрушение окисной пленки и предотвращается плавление электрода, на передней панели предусмотрена ручка «Баланс».

Регулирование частоты изменения полярности типа сварочной дуги производится ручкой «Частота».

Техническая характеристика

Ток коммутации, А......... . 250

Регулируемая частота, Гц............7—24

Длительность переключения полярности, мкс...0,5

Потребляемая мощность, кВт..........0,5

Габаритные размеры, мм........ 300x6^0x430

Масса, кг............................40

Тиристорный инвертор «Импульс-ЗА» может быть эффективно использован также при сварке черных металлов, особенно для получения вертикальных и потолочных швов.

Передвижная установка УРС-62А для сварки алюминия. Сварка алюминиевых конструкций в полевых условиях требует применения простых и надежных в эксплуатации установок. Этими качествами обладает передвижная установка УРС-62А, автором которой является Н. Т. Мельниченко.

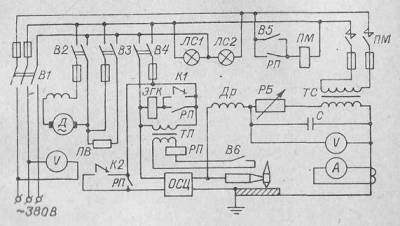

Рис. 27. Принципиальная электрическая схема передвижной установки УРС-62А.

Установка выполнена в виде одноосного автоприцепа с подрессоренной рамой. На раме размещено сварочное оборудование: электроприборы, система охлаждения горелки, газовая система и приборы контроля. Имеются отсеки для хранения ацетона, проволоки, вольфрама, едкого натра, азотной кислоты и т. п. Сварочный и управляющий кабели вместе с газовым шлангом находятся на кронштейнах в специальном отсеке.

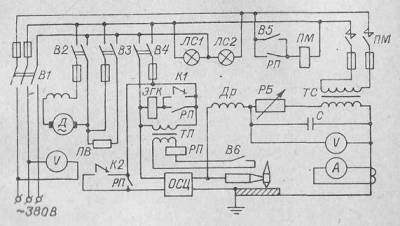

Принципиальная электрическая схема установки показана на рис. 27. Установка питается от сети переменного тока 380 В и включается установочным автоматом В1 типа АЗ 124, имеющим тепловую защиту. В установке использованы сварочный трансформатор типа СТЭ-34 без регулятора тока, балластный реостат РБ-300, осциллятор типа ОСПЗ'2М и приборы управления и контроля.

Особенностью установки является то, что осциллятор размещен в специальном переносном ящике на расстоянии 1,5—2 м от аргоно-дуговой горелки. Это дало возможность увеличить длину сварочных проводов до 40 м без потери характеристики осциллятора, что особенно важно в полевых условиях монтажа.

Рис. 28. Схема модернизации электрических цепей выпрямителей ВД-301 и ВКС-500.

В установке применена горелка АР~9, в которой металлическое сопло заменено керамическим, снят газовый клапан и установлен тумблер В6 дистанционного управления.

При включении тумблера В6 срабатывает реле РП, питающееся напряжением 46 В от маломощного трансформатора 777, и через пускатель ПМ включаются сварочный трансформатор ТС, осциллятор и. электрогазовый клапан ЭГК, расположенный в системе подачи защитного газа. Эта система включает в себя баллон с аргоном, редуктор, клапан ЭГК, ротаметр, ресивер емкостью 2 л, регулировочный вентиль и резиновые шланги. Система обеспечивает поступление аргона в горелку в зависимости от длины шланга в течение 8—15 с. С целью сокращения времени поступления газа в зону сварки тем же автором разработана новая конструкция горелки (см. рис. 38).

Модернизация источников постоянного тока при сварке титана. Чтобы обеспечить надежную защиту сварных швов от окисления при сварке титана, необходимо после отключения горения дуги еще некоторое время подавать защитный газ в зону нагретого шва. Это можно осуществить в том случае, если гашение дуги производить не отрывом электрода, а отключением тока с помощью контакторов. Однако такими контакторами снабжены лишь специальные посты для сварки титана типа ПРС-ЗМ.

В сварочной лаборатории треста «Союзпромбуммонтаж» разработаны и внедрены модернизированные электрические схемы промышленных сварочных выпрямителей ВД-301, ВКС-500, ВДУ-504 и ВД-502, а также сварочных преобразователей ПСО-500, ПСУ500 и ПСО-ЗОО для сварки труб и других изделий из титана.

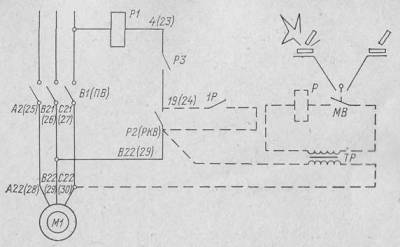

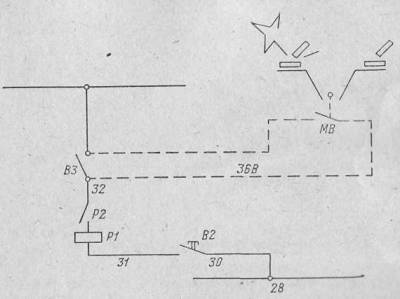

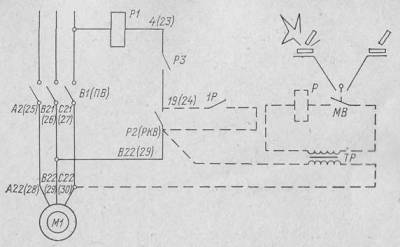

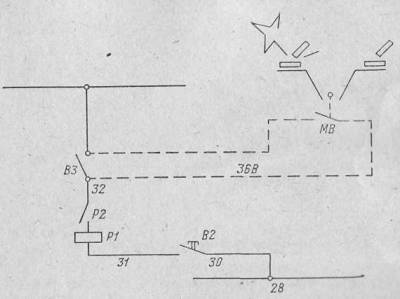

Модернизация электрической схемы для выпрямителей ВД-301 и ВКС-500 показана на рис. 28 (пунктирные линии); присоединительные концы для схемы выпрямителя ВД-301 указаны в скобках. При модернизации изолируют подвижные элементы контакторов ветрового реле Р2 (РКВ), а неподвижные элементы ветрового реле 19 (24) и В22 (29) выводят на нормально разомкнутые контакты дополнительного реле 1Р на напряжение 36 В. Реле запитывают от дополнительно встроенного трансформатора ТР напряжением 380/36 В мощностью 0,26 кВт. Цепь вторичной обмотки трансформатора и реле Р замкнуты через микровыключатель MB.

Работа электрической схемы происходит следующим образом. При замыкании кнопки микровыключателя MB замыкаются цепь катушки реле Р и нормально разомкнутые контактные реле 1Р, при этом запитывается катушка пускателя Р1, благодаря чему происходит замыкание силовых контактов контактора 1Р, и в сварочной цепи выпрямителя появляется напряжение, необходимое для возбуждения сварочной дуги. Так как кнопка микровыключателя MB размещена на рукоятке сварочной горелки, то при ее размыкании происходит отключение электрической цепи возбуждения сварочной дуги и прекращение ее горения,, без отрыва электрода от изделия.

Рис. 30. Схема модернизации электрической цепи выпрямителя ВД-502.

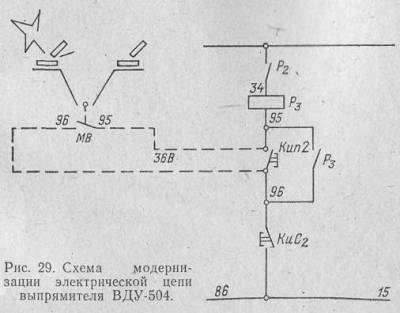

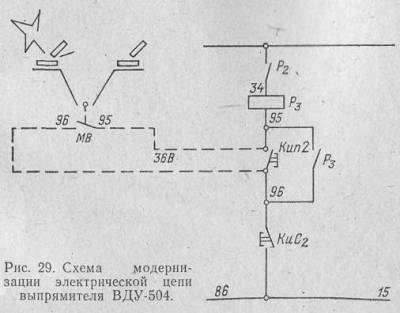

Модернизация электрической схемы сварочного выпрямителя ВДУ-504 показана на рис. 29. В схеме контактные клеммы 95 и 96 кнопки включения КиП2 выпрямителя, расположенные на пульте управления, выведены на микровыключатель MB, а контакты блокировочного устройства заизолированы. При замыкании и размыкании кнопки микровыключателя МБ происходит включение и отключение электрической цепи возбуждения сварочной дуги при постоянно работающем вентиляторе.

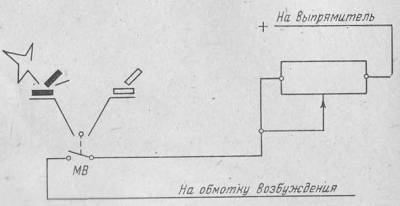

В электрической схеме выпрямителя ВД-502 (рис. 30) концы тумблера ВЗ выведены на микровыключатель MB, которым и производится управление работой выпрямителя при выключенном ВЗ. Вентилятор, как и в ранее описанных устройствах, работает независимо от положения кнопки MB.

Рис 31. Схема модернизации электрической цепи сварочных преобразователей ПС0500, ПСУ-500 и ПСУ-30.

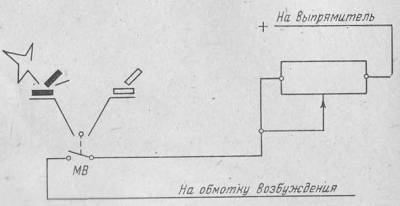

Схема подключения преобразователей ПС0500, ПСУ-500 и ПСУ-300 при использовании их при сварке титана показана на рис. 31. Отключение и включение напряжения в сварочной цепи достигается за счет отсоединения провода от подвижного контакта реостата обмотки возбуждения. Для этого к одной клемме микровыключателя MB на сварочной горелке присоединен провод обмотки возбуждения, а к другой — провод к реостату, при этом независимо от положения кнопки микровыключателя вращение системы двигатель — генератор происходит непрерывно и прекращается только после отключения пакетного выключателя.

Автор - svarka

В последние годы ленинградскими новаторами-сварщиками разработано множество конструкций оборудования, сварочных горелок и приспособлений, обеспечивающих повышение производительности и качества сварки, снижение расходов дефицитного вольфрама, экономию защитного газа и улучшение условий труда.

Ниже приводятся наиболее интересные разработки, внедренные в производство.

Оборудование

Новаторами завода «Электрик» предложен ряд полуавтоматов, собираемых из унифицированных узлов. Один из полуавтоматов приведен ниже.

Сварочный полуавтомат ПДГ-502 (рис. 25), разработанный новаторами С. А. Голубьевой и А. А. Ляховым, предназначен для сварки деталей в среде углекислого газа стальным плавящимся электродом при различных пространственных положениях свариваемого стыка. Полуавтомат состоит из Сварочного выпрямителя ВДУ-504-1, пульта управления, подающего механизма, газовой аппаратуры и сварочных горелок.

Полуавтомат надежен в работе и позволяет осуществлять сварку с высокой производительностью.

Техническая характеристика

Номинальное напряжение питающей сети, В . 220 и 380

Номинальный сварочный ток при ПВ 60%, А . 500

Пределы регулирования сварочного тока, А 100—500

Скорость подачи электродной проволоки, м/ч 120—1200

Диаметр электродной проволоки, мм ... . 1,2—2

Расход защитного газа, л/ч......... 600—1500

Расход охлаждающей воды, л/ч....... 100—200

Масса, кг:

сварочной горелки на 500 А...... 1,2

сварочной горелки на 315 А......: 0,8

подающего механизма......... 13

пульта управления...........1

Годовой экономический эффект от внедрения полуавтомата составляет 2,2 тыс. рублей.

Тиристорный инвертор «Импульс-3А» для сварки алюминия и его сплавов. Аргоно-дуговая сварка алюминия и его сплавов неплавящимся (вольфрамовым) электродом обычно осуществляется с помощью промышленных установок на переменном токе с частотой 50 Гц, при котором в процессе сварки при обратной полярности (минус на основном металле и плюс на электроде) происходит разрушение окисной пленки.

В процессе сварки применяют специальные устройства— осцилляторы или генераторы синхронных импульсов со сложной электрической схемой, обеспечивающие повторное зажигание дуги при переходе тока и напряжения через ноль.

Тиристорный инвертор «Импульс-ЗА», разработан ный новатором Н. Т. Мельниченко, устраняет подо статки существующих установок. Особенностью данного инвертора является то, что он преобразует постоянный сварочный ток в переменный с импульсами прямоугольной формы. Этим достигается высокая стабильность горения дуги, так как время перехода тока и напряжения через ноль в инверторе соизмеримо с временем деионизации заряженных частиц в столбе дуги. Стабилизации дуги способствует форсирующий импульс от перезарядки коммутирующей емкости, который находится в начале каждого полупериода.

Рис. 25. Сварочный полуавтомат ПДГ-502.

Рис. 26. Электрическая схема тиристорного инвертора.

При отсутствии дуги напряжение форсирующих импульсов равно 100— 150 В, что облегчает также зажигание дуги.

Инвертор обеспечивает раздельное регулирование длительности и амплитуды полупериодов обеих полярностей. При сварке металла большой толщины (до 20 мм) относительное содержание в металле шва окисных пленок невелико, поэтому длительность и амплитуду тока прямой полярности увеличивают. Если же необходимо сваривать тонкий металл, то увеличивают длительность полупериода обратной полярности. Регулированием амплитуды тока обратной полярности достигается уменьшение степени плавления вольфрамового электрода.

Тиристорный инвертор, электрическая схема которого показана на рис. 26, состоит из трех блоков: силового (СБ), защиты (БЗ) и управления (БУ).

Силовой блок включает в себя инвертор на четырех тиристорах (Т1—Т4), систему охлаждения и пуска. Питание инвертор получает от сварочного генератора постоянного тока.

Принцип работы инвертора построен на одновременном попарном включении тиристоров Т1 и Т4 или Т2 и ТЗ. Гашение токопроводящих тиристоров производится при помощи батареи конденсаторов (С=160Х Х9 мкФ), включающейся навстречу проводящим тиристорам. Емкость способствует также ускоренному переходу сварочного тока через ноль.

Блок защиты предохраняет тиристоры от перегрузки. Это достигается тем, что БЗ контролирует импульсы тока перезаряда коммутирующей емкости и отключает цепь возбуждения сварочного агрегата при их прекращении.

Блок БУ осуществляет поочередное открытие и закрытие тиристоров Т1, Т4 и Т2, ТЗ с регулируемой частотой переключения и длительностью включенного состояния.

Схема БУ представляет собой генератор импульсов на тиристорах и динисторах. Раздельное регулирование амплитуд импульсов прямой и обратной полярности достигается при помощи балластных реостатов тип РБ300, при этом силу сварочного тока рекомендуется регулировать, не снижая напряжения генератора.

Для регулировки режима,- при котором происходит хорошее разрушение окисной пленки и предотвращается плавление электрода, на передней панели предусмотрена ручка «Баланс».

Регулирование частоты изменения полярности типа сварочной дуги производится ручкой «Частота».

Техническая характеристика

Ток коммутации, А......... . 250

Регулируемая частота, Гц............7—24

Длительность переключения полярности, мкс...0,5

Потребляемая мощность, кВт..........0,5

Габаритные размеры, мм........ 300x6^0x430

Масса, кг............................40

Тиристорный инвертор «Импульс-ЗА» может быть эффективно использован также при сварке черных металлов, особенно для получения вертикальных и потолочных швов.

Передвижная установка УРС-62А для сварки алюминия. Сварка алюминиевых конструкций в полевых условиях требует применения простых и надежных в эксплуатации установок. Этими качествами обладает передвижная установка УРС-62А, автором которой является Н. Т. Мельниченко.

Рис. 27. Принципиальная электрическая схема передвижной установки УРС-62А.

Установка выполнена в виде одноосного автоприцепа с подрессоренной рамой. На раме размещено сварочное оборудование: электроприборы, система охлаждения горелки, газовая система и приборы контроля. Имеются отсеки для хранения ацетона, проволоки, вольфрама, едкого натра, азотной кислоты и т. п. Сварочный и управляющий кабели вместе с газовым шлангом находятся на кронштейнах в специальном отсеке.

Принципиальная электрическая схема установки показана на рис. 27. Установка питается от сети переменного тока 380 В и включается установочным автоматом В1 типа АЗ 124, имеющим тепловую защиту. В установке использованы сварочный трансформатор типа СТЭ-34 без регулятора тока, балластный реостат РБ-300, осциллятор типа ОСПЗ'2М и приборы управления и контроля.

Особенностью установки является то, что осциллятор размещен в специальном переносном ящике на расстоянии 1,5—2 м от аргоно-дуговой горелки. Это дало возможность увеличить длину сварочных проводов до 40 м без потери характеристики осциллятора, что особенно важно в полевых условиях монтажа.

Рис. 28. Схема модернизации электрических цепей выпрямителей ВД-301 и ВКС-500.

В установке применена горелка АР~9, в которой металлическое сопло заменено керамическим, снят газовый клапан и установлен тумблер В6 дистанционного управления.

При включении тумблера В6 срабатывает реле РП, питающееся напряжением 46 В от маломощного трансформатора 777, и через пускатель ПМ включаются сварочный трансформатор ТС, осциллятор и. электрогазовый клапан ЭГК, расположенный в системе подачи защитного газа. Эта система включает в себя баллон с аргоном, редуктор, клапан ЭГК, ротаметр, ресивер емкостью 2 л, регулировочный вентиль и резиновые шланги. Система обеспечивает поступление аргона в горелку в зависимости от длины шланга в течение 8—15 с. С целью сокращения времени поступления газа в зону сварки тем же автором разработана новая конструкция горелки (см. рис. 38).

Модернизация источников постоянного тока при сварке титана. Чтобы обеспечить надежную защиту сварных швов от окисления при сварке титана, необходимо после отключения горения дуги еще некоторое время подавать защитный газ в зону нагретого шва. Это можно осуществить в том случае, если гашение дуги производить не отрывом электрода, а отключением тока с помощью контакторов. Однако такими контакторами снабжены лишь специальные посты для сварки титана типа ПРС-ЗМ.

В сварочной лаборатории треста «Союзпромбуммонтаж» разработаны и внедрены модернизированные электрические схемы промышленных сварочных выпрямителей ВД-301, ВКС-500, ВДУ-504 и ВД-502, а также сварочных преобразователей ПСО-500, ПСУ500 и ПСО-ЗОО для сварки труб и других изделий из титана.

Модернизация электрической схемы для выпрямителей ВД-301 и ВКС-500 показана на рис. 28 (пунктирные линии); присоединительные концы для схемы выпрямителя ВД-301 указаны в скобках. При модернизации изолируют подвижные элементы контакторов ветрового реле Р2 (РКВ), а неподвижные элементы ветрового реле 19 (24) и В22 (29) выводят на нормально разомкнутые контакты дополнительного реле 1Р на напряжение 36 В. Реле запитывают от дополнительно встроенного трансформатора ТР напряжением 380/36 В мощностью 0,26 кВт. Цепь вторичной обмотки трансформатора и реле Р замкнуты через микровыключатель MB.

Работа электрической схемы происходит следующим образом. При замыкании кнопки микровыключателя MB замыкаются цепь катушки реле Р и нормально разомкнутые контактные реле 1Р, при этом запитывается катушка пускателя Р1, благодаря чему происходит замыкание силовых контактов контактора 1Р, и в сварочной цепи выпрямителя появляется напряжение, необходимое для возбуждения сварочной дуги. Так как кнопка микровыключателя MB размещена на рукоятке сварочной горелки, то при ее размыкании происходит отключение электрической цепи возбуждения сварочной дуги и прекращение ее горения,, без отрыва электрода от изделия.

Рис. 30. Схема модернизации электрической цепи выпрямителя ВД-502.

Модернизация электрической схемы сварочного выпрямителя ВДУ-504 показана на рис. 29. В схеме контактные клеммы 95 и 96 кнопки включения КиП2 выпрямителя, расположенные на пульте управления, выведены на микровыключатель MB, а контакты блокировочного устройства заизолированы. При замыкании и размыкании кнопки микровыключателя МБ происходит включение и отключение электрической цепи возбуждения сварочной дуги при постоянно работающем вентиляторе.

В электрической схеме выпрямителя ВД-502 (рис. 30) концы тумблера ВЗ выведены на микровыключатель MB, которым и производится управление работой выпрямителя при выключенном ВЗ. Вентилятор, как и в ранее описанных устройствах, работает независимо от положения кнопки MB.

Рис 31. Схема модернизации электрической цепи сварочных преобразователей ПС0500, ПСУ-500 и ПСУ-30.

Схема подключения преобразователей ПС0500, ПСУ-500 и ПСУ-300 при использовании их при сварке титана показана на рис. 31. Отключение и включение напряжения в сварочной цепи достигается за счет отсоединения провода от подвижного контакта реостата обмотки возбуждения. Для этого к одной клемме микровыключателя MB на сварочной горелке присоединен провод обмотки возбуждения, а к другой — провод к реостату, при этом независимо от положения кнопки микровыключателя вращение системы двигатель — генератор происходит непрерывно и прекращается только после отключения пакетного выключателя.

Автор - svarka

- Войдите, чтобы оставлять комментарии