Особым требованием, характерным для конических поверхностей, является точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под требуемым углом уклона.

2. Способы обработки. Обработка конусов на токарном станке выполняется в смещенных центрах, при повернутых верхних салазках суппорта, при помощи конусной линейки, широким угловым резцом и коническими развертками.

Конусы можно обрабатывать также дополнительным оснащением токарного станка копировальными приспособлениями, устройство и принцип действия которых рассматриваются в гл. XV.

При всех способах точения конусов резцы следует устанавливать строго на уровне высоты центров станка. Несоблюдение этого правила ведет к браку, так как образующая конуса получается криволинейной.

3. Обтачивание конусов в смещенных центрах. Этим способом обрабатывают только пологие наружные конические поверхности при поперечном сдвиге задней бабки примерно не более '/50 длины детали. Его достоинство заключается в возможности обтачивания длинных конусов с механической подачей резца, недостатки — невысокая точность обработки и разработка центровых отверстий в результате перекоса их относительно центров.

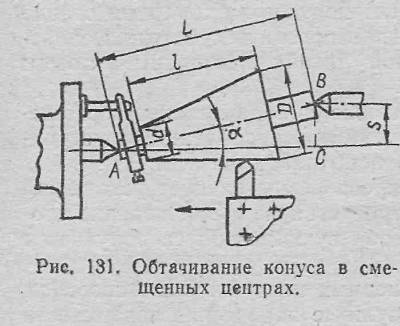

Величину смещения задней бабки можно определить из прямоугольного треугольника ABC (рис. 131):

Для малых углов sin a»tg а. Тогда с достаточной для практики точностью можно пользоваться более удобной формулой

где S — величина поперечного сдвига задней бабки, мм

L — общая длина детали; мм;

l — длина конуса, мм;

К — конусность.

Пример 1. Определить величину смещения задней бабки, если дано: L.= = 700 мм, /=250 мм, D=70 мм, d=60 мм,

Решение.

Пример 2. Определить величину смещения задней бабки для обработки детали длиной L=450.мм, если конический участок ее имеет конусность K=1:30.

Решение,

Пример 3. Длина детали L=500 мм, а угол уклона конической части а=1°. Определить S.

Решение.

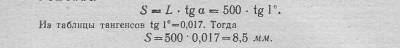

Требуемую величину смещения задней бабки устанавливаю на станке одним из способов, изображенных на рис. 132: а — измерением расстояния между боковыми сторонами плиты и корпуса бабки; б — по миллиметровой шкале на заднем торце пли ты; в — измерением расстояния между вершинами смещенных центров; г — по лимбу поперечной подачи. В последнем способе в резцедержатель закрепляю обратной стороной резец 1, который подводят к поверхности пиноли 2. Затем резец отодвигают назад по лимбу на требуемую величину и к нему подводят заднюю бабку до касания пиноли с резцом. Подобным образом поступают при сдвиге бабки от себя.

Поперечный сдвиг корпуса задней бабки осуществляют регулировочными винтами 1 и 2 (рис. 132, б). Для этого в зависимости 'от направления сдвига один из винтов ослабляют, другой завинчивают. После достижения необходимой величины смещения заднего центра оба винта плотно затягивают.

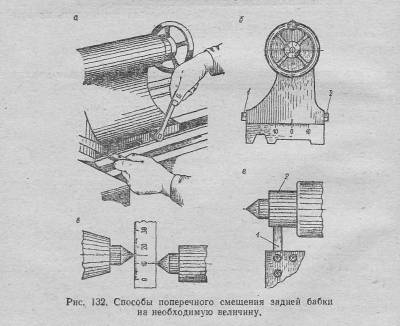

Важным условием качественной обработки конусов в смещенных центрах является обеспечение одинаковых размеров длины и центровых отверстий у всех заготовок из партии. В противном случае при одной настройке станка конусность деталей получится разной. , Кроме того, для уменьшения разработки центровых отверстий рекомендуется применять центры с шаровыми или скругленными вершинами (рис. 133, а, б)

При вращении заготовки в смещенных центрах хвостовик хомутика непрерывно перемещается вдоль пальца поводкового патрона. Чтобы такое перемещение происходило свободно, поводковый палец должен иметь правильную цилиндрическую форму и достаточную длину.

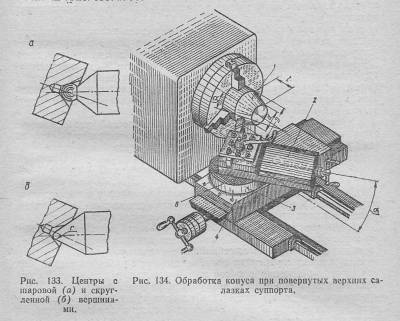

4. Обработка конусов при повернутых верхних салазках суппорта. Способ применим для обтачивания или растачивания конусов небольшой длины с различным углом уклона. Длина обработки ограничивается длиной перемещения верхних салазок, которые устанавливаются под углом уклона а конуса 1 (рис. 134). Для этого, ослабив две гайки б поворотной плиты 3, поворачивают ее вместе с верхними салазками 2 на требуемый угол, который отсчитывают по круговой шкале 4 с ценой деления 1. Доли градуса примерно определяют на глаз. Затем гайки прочно зажимают.

При обработке точных конусов описываемым способом выполняют ряд пробных проточек заготовки и по результатам контроля корректируют угол установки салазок.

Чтобы исключить сдвиг суппорта во время резания, его следует неподвижно закрепить на станине зажимным винтом каретки или включением рукоятки маточной гайки.

Существенным недостатком рассмотренного способа обработки конусов является ручная подача салазок и в связи с этим невысокая чистота обработки.

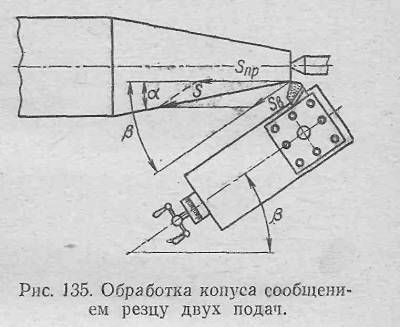

На некоторых станках, имеющих механическое перемещение верхних салазок (например, станок модели 163), предусмотрена, возможность обработки длинных конусов сообщением резцу одновременно двух подач; продольной всего суппорта Sпр и подачи верхних салазок SВ) повернутых к оси центров станка под углом b (рис 135). В результате сложения этих движений резец перемещается с результирующей подачей 5, направленной к линии центров станка под углом уклона конуса а.

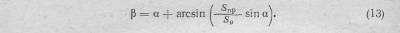

Настройка станка на обработку конической поверхности в этом случае сводится к повороту верхних салазок суппорта на угол b, величину которого определяют по формуле

Так как отношение продольной подачи суппорта и подачи верхних салазок у токарных станков величина постоянная, то угол поворота верхних салазок зависит только от угла уклона конуса.

5. Обработка конусов при помощи конусной линейки. По особому заказу токарные станки снабжаются дополнительными приспособлениями с конусной линейкой, предназначенными для обработки наружных и внутренних пологих конусов с углом, уклона до 12°.

Принцип точения конусов при помощи таких приспособлений заключается в сообщении резцу одновременно двух движений — продольного и поперечного. При их геометрическом сложении результирующее движение имеет направление к оси заготовки под углом уклона конуса.

Приспособление в конусной линейкой к станку 1И611П (рис. 136) смонтировано на кронштейне 5, прикрепленном к задней части каретки суппорта. На его направляющих типа «ласточкин хвост» расположены салазки 1, которые могут быть соединены со станиной станка тягой 9 и кронштейном 10. Линейка 4, установленная на оси 2 салазок, может быть повернута на требуемый угол по градусной шкале при помощи винта с рукояткой 8. Линейку охватывает ползун 3, связанный с винтом поперечной подачи 6. Последний соединен с валиком 7 подвижно в осевом направлении, Благодаря этому при обтачивании конусов винт 6 может перемещаться вдоль своей оси.

Наладка приспособления заключается в соединении салазок 1 со станиной и установке линейки 4 под угол уклона обрабатываемого конуса. При включении продольной подачи суппорта ползун скользит по линейке и перемещает в соответствии с ее угловым положением поперечные салазки. При этом резец будет обтачивать на детали необходимый конус. Для работ без конусной линейки достаточно только открепить тягу 9 от кронштейна 10.

Конусная линейка позволяет повысить производительность и точность обработки конусов благодаря работе с механической подачей и применению обычных способов установки заготовок на станке.

6. Обработка конусов широким угловым резцом. Угловым резцом 1 (рис. 137) обрабатывают наружные и внутренние конусы небольшой длины до 20— 25 мм с продольной или поперечной подачей. Режущая кромка такого резца должна быть строго прямолинейна, без дефектов (забоин, завалов зазубрин). Правильная установка углового резца относительно оси обрабатываемой • детали контролируется шаблоном 2.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии