Металлорежущие станки оснащают индивидуальным приводом; на многих станках главное движение, движение подачи, вспомогательные движения осуществляются от отдельных источников — электродвигателей и гидравлических устройств. Изменение скорости может быть бесступенчатым и ступенчатым.

В качестве приводов металлорежущих станков используют электродвигатели постоянного и переменного тока, гидродвигатели и пневмодвигатели. Наибольшее распространение в качестве приводов станков получили электродвигатели. Там, где не требуется бесступенчатое регулирование частоты вращения вала, применяются асинхронные двигатели переменного тока, как наиболее дешевые и простые. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием.

К преимуществу применения электродвигателя в качестве привода относят: высокую скорость вращения, возможность автоматического и дистанционного управления, а также то, что работа их не зависит от температуры окружающей среды.

Среди передач от привода к рабочим органам станка наибольшее распространение получили механические передачи. По способу передачи движе¬ния от ведущего элемента к ведомому механические передачи подразделя-

ются следующим образом: передачи трением с непосредственным касанием (фрикционные) или гибкой связью (ременные), передачи зацеплением с непосредственным контактом (зубчатые, червячные, храповые, кулачковые) или с гибкой связью (цепные).

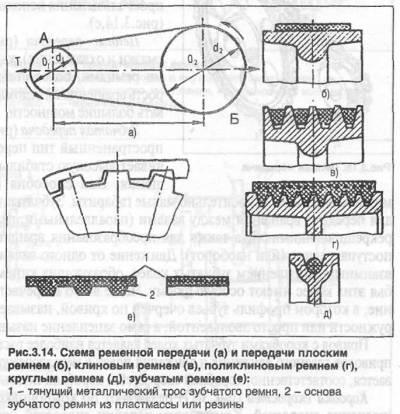

К передачам трением с гибкой связью относятся разного типа ременные передачи (рис.3.14). В этих передачах шкивы ведущего А и ве

домого Б валов охватываются ремнем с определенной силой натяжения Т, обеспечивающей появление силы трения между ремнем и шкивами, необхо¬димой для передачи усилия. Натяжение ограничивает прочность ремня и регулируется раздвиганием валов или специальным натяжным устройством.

Ремни изготавливаются из кожи, прорезиненной ткани, пластмассы и в сечении имеют различную форму (рис.3.14,б-г). Ремни с плоским сечением (рис.3.14,6) используются при передаче большой скорости (50 м/с и выше) с относительно небольшими усилиями. Большие мощности передаются несколькими ремнями с трапецеидальной формой сечения (рис.3.14,в) или поликлиновым ремнем (рис.3.14,г). Передачи ремнями с круглым сечением (рис.3.14,д) используют при небольших относительных усилиях и в передаче, например, между перекрестными валами. Широко применяют ремни с поликлиновым сечением (рис.3.14,г) для увеличения силы трения (при том же натяжении, что и для плоских ремней).

В фрикционных и ременных передачах всегда происходит проскальзывание между трущимися поверхностями, поэтому реальное, передаточное отношение

для них 1р=1/(1-л), где 1 — теоретическое передаточное отношение, Я=0,01-*О,02 — коэффициент проскальзывания. Для исключения проскальзывания используют зубчатые ремни (рис.3.14,е).

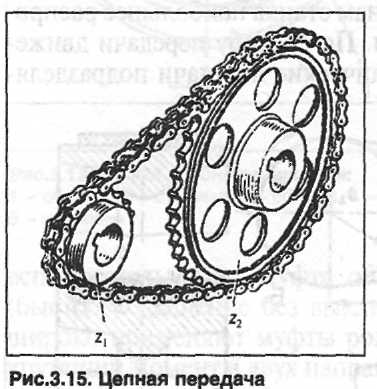

Цепные передачи (рис.3.15) (для систем смазки и охлаждения), как и передача зубчаты¬ми ремнями, более стабильно передают скорость вращения на ведомый вал и могут передавать большие мощности.

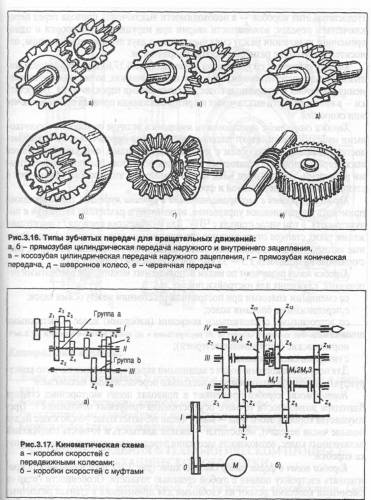

Зубчатая передача (рис.3.16) — самый распространенный тип передач, так как обеспечивает высокую стабильность скоростей вращения. Она способна передавать большие мощности и имеет относительно малые габариты. Зубчатые передачи применяют для передачи вращения между валами (параллельными, пересекающимися, перекрещивающимися), а также для преобразования вращательного движения в поступательное (или наоборот). Движение от одного вала к другому передается взаимным зацеплением зубчатых колес, образующих кинематическую пару. Зубья этих колес имеют особую форму. Чаще всего встречается зубчатое зацепление, в котором профиль зубьев очерчен по кривой, называемой эвольвентой окружности или просто эвольвентой, а само зацепление называется эвольвентным.

Привод с коробками зубчатых колес является наиболее распространенным типом приводов главного движения и движения подач в металлорежущих станках, он называется, соответственно, коробкой скоростей и коробкой подач.

Коробки скоростей (рис.3.17) различают по компоновке и по способу пере¬ключения скоростей. Компоновку коробки скоростей определяет назначение станка и его типоразмер.

Коробки скоростей со сменными колесами используют в станках при сравнительно редкой настройке привода. Коробку характеризует простота конструкции, малые габаритные размеры.

Недостатки этих коробок — в необходимости выключения привода перед переключением передач; возможности аварии при нарушении блокировки и одновременном включении между смежными валами двух передач одной группы; относительно большие размеры в осевом направлении.

Коробки скоростей с кулачковыми муфтами (рис.3.17,6) характеризуются малыми осевыми перемещениями муфт при переключениях, возможностью применения косозубых и шевронных колес, малыми силами переключения. Недостатки—в необходимости выключения и притормаживания привода при переключении скоростей.

Коробки скоростей с фрикционными муфтами в отличие от коробок с кулачковыми муфтами обеспечивают плавное переключение передач на ходу. Кроме недостатков, присущих коробкам с кулачковыми муфтами, они характеризуются также ограниченным передаваемым крутящим моментом, большими габаритными размерами, пониженным КПД и др. Несмотря на это, коробки применяют в станках токарной, сверлильной и фрезерной групп.

Коробки скоростей с электромагнитными и другими муфтами, позволяющими применять дистанционное управление, используют в различных автоматах и полуавтоматах, в том числе станках с ЧПУ. Для унификации привода главного движения таких станков отечественное станкостроение выпускает унифицированные автоматические коробки скоростей (АКС) семи габаритных размеров, рассчитанные на мощность 1,5 — 55 кВт; число ступеней скорости 4-18.

Коробки подач различают по видам используемых механизмов с зубчатыми передачами, служащих для настройки подач:

со сменными колесами при постоянном расстоянии между осями валов;

с передвижными блоками колес;

со встроенными ступенчатыми конусами (наборами) колес и вытяжными шпонками;

нортоновские (с накидной шестерней);

с гитарами сменных колес.

Для получения коробок подач с заданными характеристиками их часто конструируют, используя одновременно несколько перечисленных механизмов.

Нортоновские коробки применяют в приводах подач винторезных станков благодаря возможности точного осуществления требуемых отношений Г. Преимущества коробок этого типа — малое число зубчатых колес (число колес на два больше числа передач), недостатки — низкая жесткость и точность сопряжения включенных колес, возможность засорения передач при наличии выреза в корпусе коробки.

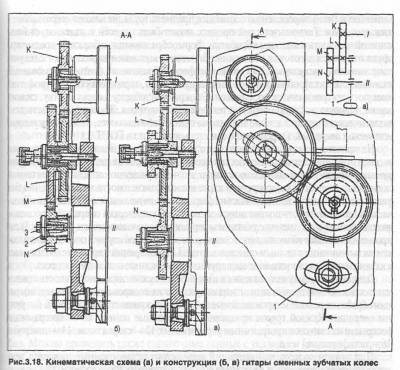

Коробки подач в форме гитар сменных колес (рис.3.18) дают возможность производить настройку подачи с любой степенью точности. Особенности гитар со сменными колесами делают их удобными для применения в станках различных типов, особенно в станках для серийного и массового производства. Такие стан¬ки комплектуются соответствующими наборами сменных колес.

Автор - nastia19071991

- Войдите, чтобы оставлять комментарии