Зенкерование отверстий и развертывание отверстий

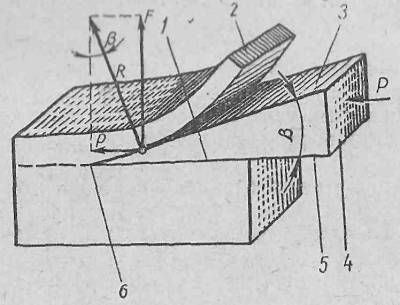

1. Назначение и инструменты. Зенкерование применяется для 'чистовой обработки просверленных,' литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

- Подробнее о Зенкерование отверстий и развертывание отверстий

- Войдите, чтобы оставлять комментарии